黄ばんだエアコンの美白

1.エアコンの黄ばみ

家を建てたときに据え付けたダイニングのエアコンですが、15年近く経ち紫外線によってかなり黄ばんできていました。

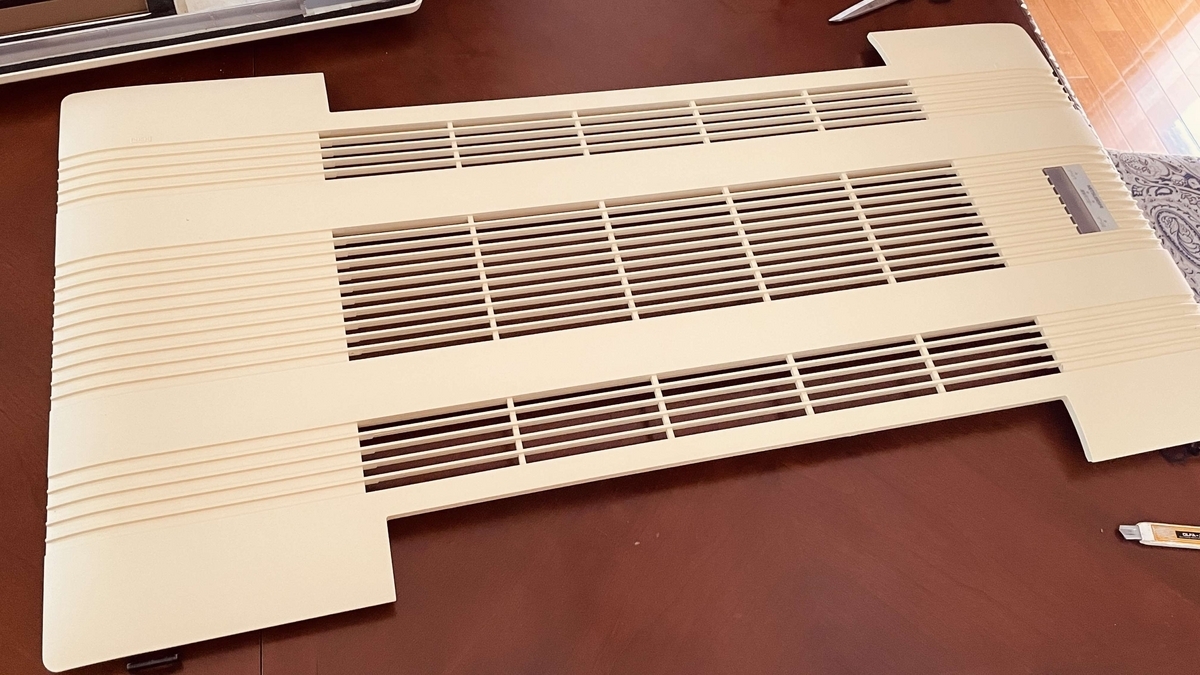

このエアコンは使うこともほとんど無いため更新するのもどうかと思いながらここまで来ましたが、ここだけ古臭いのもどうかと思い、カバーを開けて見てみると、カバーは内部にフィルタがあり清掃必要なため外すことができ、その周囲に見えているフレーム部分もネジがあり、外せそうな感じがしました。本体を外すことさえできれば、そこを白く塗装して蘇らせることが出来そうです。

2.カバー取り外し

本体のカバーはワンタッチで開くことが出来、ヒンジ部の引掛けを外せば簡単に外せます。

本体のフレームも4隅のネジを外していきます。ネジを外せばフレームも外せると思い、落ちてこないように慎重に支えながら最後のネジを外すと・・・

取れない。

埋込の本体にはまり込んでいるためゆすったりしても動かない。何かおかしいと思い良く見てみると、中央に小さな四角い部分があり、それを外してみるとネジが出てきました。隠しカバーになっていました。その2本のネジを外すと・・・今度はフレームを外すことが出来ました。(下の写真は裏返されていました)

天井側はこんな感じでハダカになりました。

3.塗装

塗装はラッカースプレーを使います。つや消しの白。普通のツヤありの白ではギトギトになりますのでご注意を。当然屋外で塗りますので、飛散しても良いように芝生の上で行いました。銘板部分にマスキングすることも忘れずに。

塗装範囲が広いためあまり十分に行き届かず、スプレー1缶で3回塗って終了でした。

写真では正直良く分からないですが、それなりに白くはなっています。

一旦取り付けてみることとしました。

まずフレームを取り付け、

次にカバーを取り付けます。

まぁまぁ綺麗になりました。塗装前の黄ばんだ状態からはかなり白くなっています。

ただ塗料が不足した分、フィン部分など黄色い部分も残っています。

そのためスプレーをもう1缶調達し、再塗装をしました。

全部で6回塗りを行い、組み立てました。

4.完成

写真では十分分からないかもしれませんが、ほぼ新品!

完全に美白を取り戻しました。しかもスプレーで塗るだけなので塗る前、塗った後の処理も無く、簡単!(DIYのブログに載せるものではない程・・・)

これで気持ちよく過ごすことができそうです。

ケルヒャーバリオスプレーノズル補修

1.ケルヒャーの不調

我が家のケルヒャーは5~6年前に買ったK3サイレントですが、付属していた2本のノズルのうち、よく使う方のバリオスプレーノズル(扇形噴射)が先日から圧力が立たず使えなくなっていました。

2.ノズルの清掃

ケルヒャーのサイトで調べてみると、「ノズルが詰まっている場合があるため、針金などで清掃してください」とあったため、ノズル先端からクリップを差し込んでゴミが詰まっていないかチェックしてみましたが、特につまりも無く、再度本体を起動してみても状況は変わりませんでした。本当につまりが無いのか覗いて見ると、きれいに向こうの光が見えましたので、確かにノズル詰りはありませんでした。(ちなみノズルの穴が非常に小さいため、少々明るい所を見る位では光は見えません。根元側から太陽を直接覗いて光が見える位です)

ノズルを購入するしかないかと思っていたのですが、調べると新品で7~8千円、中古のサイトでも3~4千円してびっくりしました。おまけに「バリオスプレーノズル」と言っても、本体を販売した時期や形式等によって多くの種類があるようで、取説を見ると我が家のノズルは「4.760-021.0」との事でしたが、販売サイトでは正確に型番が最後まで書かれていない物も多く、折角買っても我が家の物と合わなかった、というのも悲しくなります。

ネットで色々調べてみるとこのバリオスプレーノズルが使えなくなって困っている人は多く、買ってすぐに使えなくなっている人もいるようでした。ただ悩みは皆同じで、買うのは高いと困っており、自分でパーツ交換など修理している人も多くいましたので、私もダメで元々で修理?にトライしてみることにしました。

3.ノズルの分解手入れ

このノズルの分解手入れを阻んでいるのが、ノズルカバーを留めているトルクスネジです。

トルクスネジは6つの角をもった星形のネジになりますが、+やー、六角穴に比べるとこのドライバーを持っている人も少ないので、ここで断念してしまう人も多いかと思います。我が家のノズルはT10サイズのトルクスネジが使われていましたが、他の年式のバリオスプレーノズルが同サイズのネジが使われているかは分かりません。そのようなときはトルクスネジのセットを持っていると安心です。我が家の物も(DIY好きならご存じの有名ドライバーメーカーの)VESSELの物ですがそんな高い物ではないので一家に一つあると安心です。

|

|

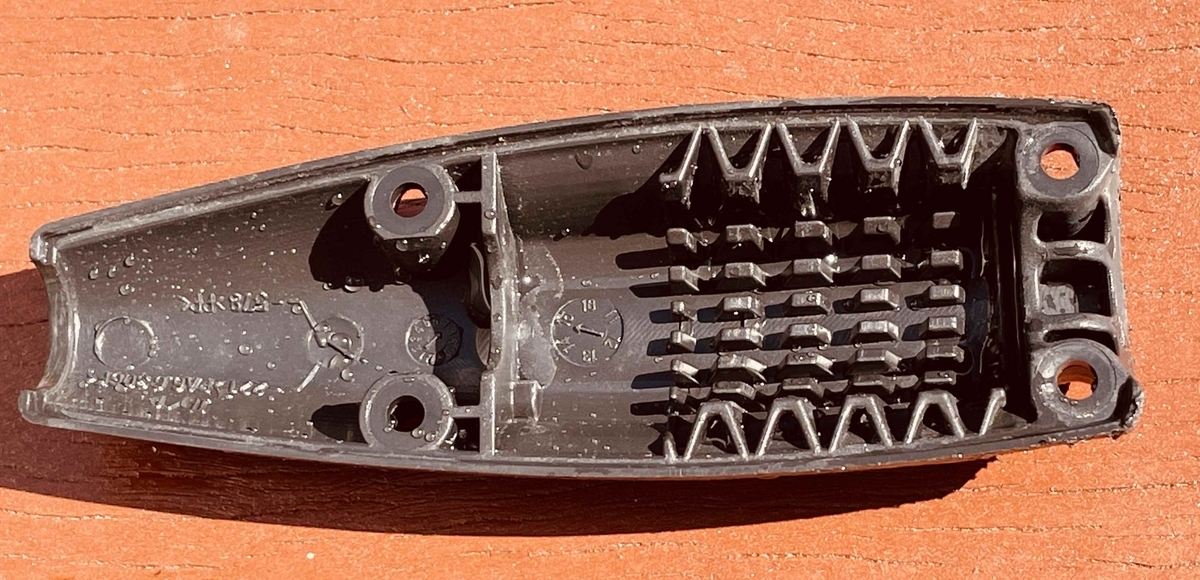

トルクスネジを4本外してカバーを取ると中のノズルシャフトが出てきます。

ノズル先端のカバー部をひねると流量調整ができるのは、内部のらせんのネジに沿ってノズルシャフトが写真で左右に出し入れされ、先端の白いノズル部は固定されていることで変化するようになっています。

カバーからノズルシャフトを外すと、こんな感じです。

カバーの裏側はこんな感じです。

ノズルシャフトから先端のノズル部分を取り外します。Oリングで留まっているため、きつく締まっています。マイナスドライバーなどでこじりながら外します。

ここから更に中の真鍮色のノズルチップを外します。これもきつい。

他の人の記事を見ると古い型のバリオスプレーノズルでは、この真鍮のチップが白い樹脂製で出来ているものがあり、このチップが割れているケースが良くあるようです。私のは改良版でしたので真鍮が割れているようなことはありませんでした。

ノズルチップを外したノズルも以下のような感じ。

ということで、完全に分解しましたが、特に部品の割れや欠けなどの明らかな破損はありませんでした。このまま復旧しても変化が無いので、取り敢えず水道水を使って各部品を歯ブラシで汚れ落としを行い、そこから再度組み上げていきました。

4.復旧テスト

上記のように分解点検してみたものの特段の異常も無く、ただ洗って組み直しただけとなりました。これで何か変化があるのか不安ではありましたが、組み上げたノズルを本体に取り付けて起動、トリガーを引いてみると・・・、

高圧で噴射が出来ました!!

何が悪かったのか原因がはっきり分からないままではありますが、何かゴミでも噛んでいたのか、嵌め合いの悪い所でもあったのか?とりあえず元に戻りました。この後小1時間ほど各部の高圧洗浄を行いましたが、何も問題無く使えております。

ということで、ケルヒャーのバリオスプレーノズルで圧力が立たなくなった人、まずは分解して手入れしてみることをお勧めします。ただし、トルクスドライバーは必要ですが。

以上です。

ウッドデッキの塗装直し

1.概要

我が家のウッドデッキは、前回約2年前に塗装したのですが、色がくすんで黒ばんだり白化したり劣化が著しいため、再塗装を行うことしました。

デッキは15年程前の家新築に合わせて設置したものですが、実家のデッキが数年でボロボロに朽ちるのを見てきたため、材質はアイアンウッドのウリンを選定していました。そのため腐食防止のための塗装は不要なのですが、ウリンでもひび割れや表面が白茶けてくるため、見た目のために塗装を行ってきました。最初の頃は素地を生かした明るいオイル等を塗っていたのですが、経年による黒ずみなどもあり、塗装色もチークからマホガニー、オークと暗い色になってきましたので、今回再塗装に際して、10年ぶりに明るい色への変更を行いました。

(下の写真は今回の塗装前のものです。最後に再掲して新旧比較しています)

2.塗料の調達

1.必要量の算定

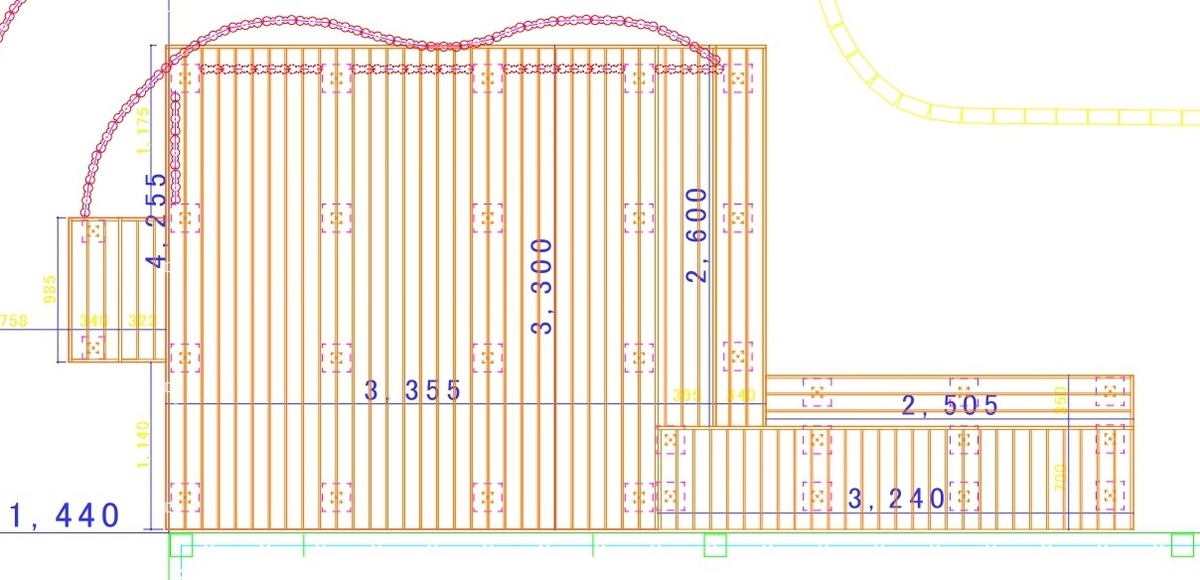

塗料の調達に際して、まず必要量の算定を行います。

デッキ面の平面CAD図より面積測定を行い、平面積で16.8㎡と算定。(隙間含み)

隣家側フェンスも塗装するため、両面面積は5㎡。

これらを2回塗りする時の塗装面積は、44㎡分となります。

2.塗料の選定

必要塗料量はかなりの量となるため種類の豊富さも考えてネットで塗料を選定しました。取扱店、塗料メーカー、色は膨大に種類があります。

・まず色から決定。チークと悩んだのですが、彩色はマホガニーとしました。

・木部用塗料は防腐剤の仕様によって種類(すなわち価格)はピンキリですが、デッキ材がウリンにて防腐剤は無くても構わないため、特に高機能のものは選ばず安価なものを選定。(余談ですが、通称「アイアンウッド」と呼ばれるウリンは本当に頑強です。デッキを設置して10数年経ち、さほどこまめに塗装もしていませんが、まったく朽ちておりません。木ネジはまったく刺さらず、釘すら下孔が無いと素人には打ち込めません。柵の部分は通常の木材だったため、塗装の弱かった箇所は既にボロボロ…)

後は大容量のものと安価な店で選び、結局以下のカンペパピオの3.2㍑塗料を2缶調達しました。

|

|

3.旧塗膜の剥離

塗装にあたってですが、冒頭に書きましたように、これまで塗り重ねてきた元の塗料は黒く変色してしまっており、この上に明るいマホガニーを塗っても暗い焦げ茶にしかなりません。そのため、素地の木材がしっかりしていることもあり、表面をケレンして、古い塗膜を剥離させてから塗装することとしました。

1.塗膜剥離方法

表面をケレンすると言っても、何回も塗り重ねてきた塗膜と、結構な面積がありますので、どうやって行うべきか、その方法をいくつか検討しました。

➀手研磨

#40程の粗い紙ヤスリをホルダーに巻き付けて、手で削ります。

それなりに削れなくはないですが、板1枚(幅100㎜)を長さ30㎝ほど削るだけでゼイゼイになりました。これをデッキ1面はとても無理。

②ペーパーサンダー

手持ちの簡素な電動ペーパーサンダーでトライ。

➀と同様に紙ヤスリをセットして研磨。まぁまぁ削れる。が、塗膜の極表層しか削れず、番手の低い粗いペーパーだと、ペーパーの抑え部分がすぐに破れたりして使えなくなってしまいました。

③ワイヤーブラシ

インパクトドライバーの先端にワイヤーブラシをセットして研磨。

深く削れるが、研削面積が狭く、デッキ1面を削るには膨大な時間が掛かる。また恐らくバッテリーもすぐに無くなりそう。

④サンダー

グラインダーにディスク状のペーパーをセットして研磨。

これが削れる! あっという間に、深く、素地が出るまで削れる。ディスクの円周部で削るため削りムラはありますが、圧倒的に作業効率が良いため、これで全体を削ることとしました。

2.塗膜剥離

ディスクペーパーサンダーで研磨を開始しましたが、これは無茶苦茶削れるのは良いのですが、周囲に猛烈に粉塵が飛散します。近所で洗濯物を干している時は作業を止めざるをめざるを得ず、また音もうるさく御近所さんが洗濯物を干す前の朝の作業も出来ないため、夕方に近くの家が洗濯物を取り込んだ時間帯を見計らっての作業となりました。

また酷い粉塵のため、普通のマスクでは隙間から口や鼻に粉塵が入り込み、1時間程の作業後には真っ茶色の痰が出てきました。そのため粉塵作業用のN95防塵マスクを調達して、作業することとしました。

研削するディスクは、最初はホームセンターの(そこの中では安価な300円程の)ものでテストしたのですが、同様のディスクペーパーが100均のDソーでも売られていることを偶然発見。高速回転する物のため、安物買いで事故して怪我でもしないか(過去にサンダーで大けがしているため・・・)一抹の不安もあったのですが、100均のものも遜色無く使えたため、100均を大量買いしてガンガン削りました。恐るべし今の100均。

サンダーは研削効率は良いものの、作業時間も限られ、なかなか進みませんでしたが、約1ヵ月で全面の塗膜剥離が完了しました。黒ずんだ古い塗料が取れ、10年ぶりにきれいな白い地肌が出てきました。

4.塗装

1.デッキ面の塗装

塗膜のケレンが終わったのでようやく塗装ですが、ここまで来ればほとんど終わったような感じです。

デッキの主な面は範囲も広いのでローラーで塗りますが、ローラーではコーナー部など狭い場所は塗れないため、端部は予め刷毛で塗っておきます。更に窓サッシとの境界部はマスキングしておきます。

エッジ部塗装が出来たら全体の塗装を行います。

トレイに塗料を開け、ローラーで塗り進めます。

半分塗りました。

全体を塗り、一度乾燥させた後に二度塗りを行い、一旦終了です。

2.フェンスの塗装

デッキ面が明るくなったことでフェンスの色が合わなくなったため、フェンスの板に同じ塗装を行います。組んだままでは、裏面のポスト側が塗りずらいことと、板を留めているネジをアクセントで黒にしているため、一旦板を全て外して単品で塗装を行った後に再取付を行います。

こちらも2度塗りを行って元に戻します。

3.再塗装

デッキ面は2回塗りしているためこのままで終了としても良いのですが、アイアンウッドも経年で木目が開き、そこが黒ずんで見える事と、塗料もまだ余っていたため、再度塗装を行うこととしました。

次の塗装は普通に3回目のローラー塗りではなく、刷毛を使って木目の隙間に塗料を擦り込むように塗っていきました。写真では分かりづらいかもしれませんが、下写真の下半分が2回塗り状態、上が3回目の再塗装後です。上の板は木目が塗料で埋まっており、黒い地肌が目立たなくなっております。

かなり手間が掛かりましたが、非常に良い出来で仕上げることができました。

5.終わり

構想からかなり長い月日が経ってしまいましたが、ようやく久しぶりに明るい色のデッキに戻り、非常に満足のいく出来となりました。

【塗装前】

【塗装後】

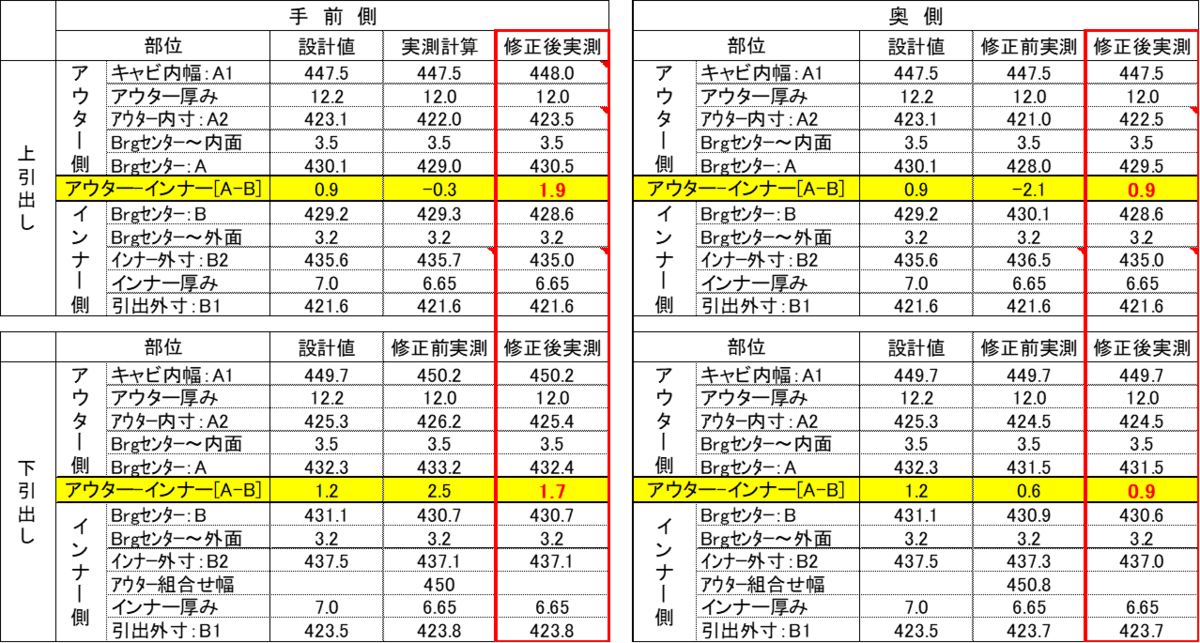

参考までに、今回掛った費用は以下でした。

以上です。

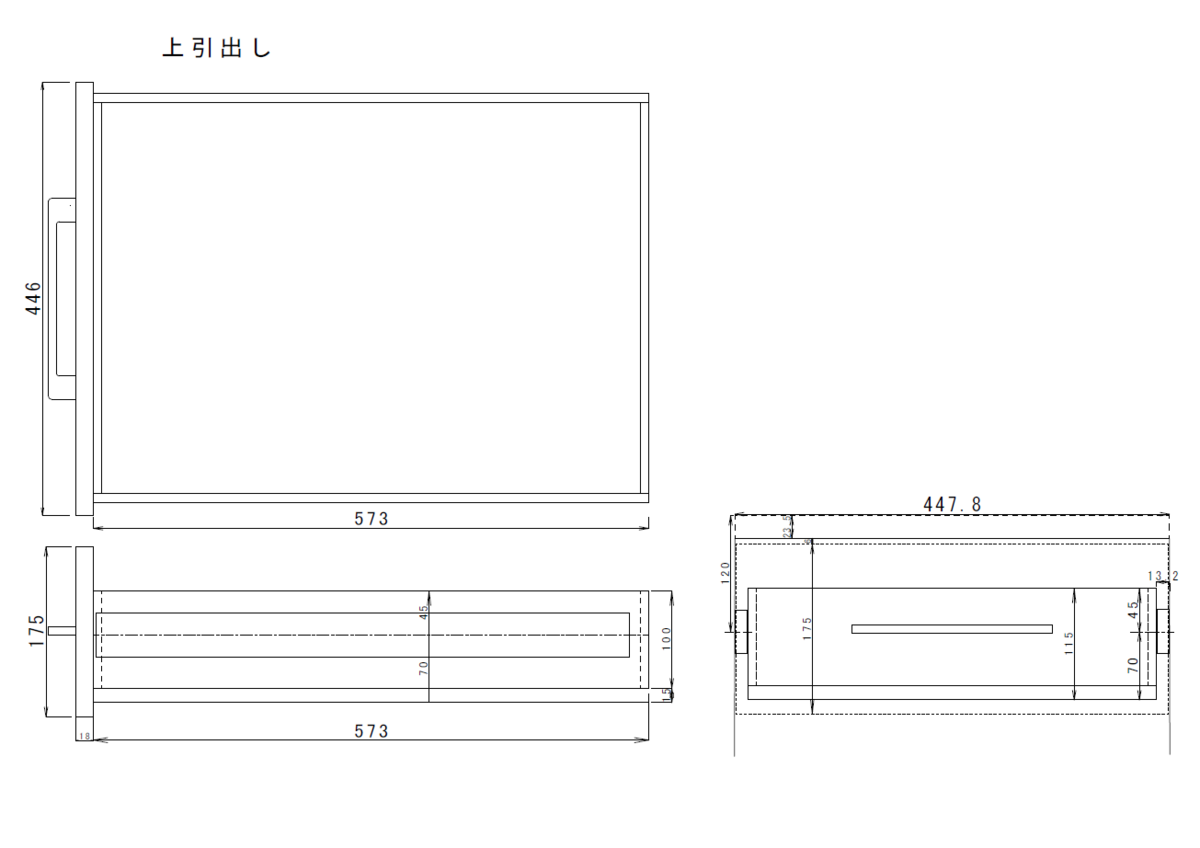

【DIY】システムキッチンへの鏡面仕上げのスライド引出し作成

キッチンにスライドレールによる引出しをDIYで取り付けました。周りの既成の引出しと同様の鏡面仕上げの引出しを作製します。ベアリング式のスライドレールは取り合いが厳しいため、かなりの高精度の設計と製作を想定してはいましたが、想像以上に苦戦をしました。長々と細かく経緯を記載していますが、同様の物を作ろうとする方の参考になれば幸いです。

1.背景

我が家のシステムキッチンには食器洗浄機が付いていたのですが、随分前に故障。ただうちの嫁は元々食洗器はあまり使わないためそのまま放置していたのですが、先日業者が家に来たため、不要な食洗器を撤去してもらいました。しばらくは食洗器跡のスペースを棚として使っていたのですが、効率も悪く、見た目にもぽっかりと空間が空いているため、ここに引出しをつけようと発起しました。

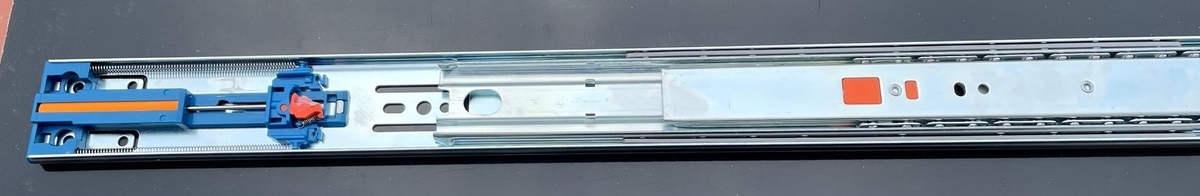

2.スライドレールの選定

さて引出しと言っても木製の滑りによる引出しではあまりに動きも重いため、ローラーかベアリングを用いたスライドレールを使うことにしました。ただこれがまた種類が山ほどあります・・・。間口が大きいため上下に2段の引出しを付ける予定ですが、下段の下面には板があるためそこにスライドレールを乗せる形もできますが、上段にはそのような物は無いため、側壁からレールで支持するしかありません。側壁からのスライドレールは高い製作精度が求められそうですが、上下合わせて側面からのスライドレールを選定することとしました。また食洗器跡の空間には、かなりの重量のある鋳物の鍋類が置かれていたため、耐荷重も考えて、スライドレールは横付け型のベアリング式リニアウェイを選定することとしました。ここまで絞り込んでもメーカーや形式はまだかなりあります。

色々と商品を横並び比較し、メーカーは、商品も多く業務用にも多数使われていそうな「スガツネ工業」さんのものとしました。

個別の仕様は、3段レールでフルストローク引き出せるもの、周囲の引出しに合わせてセルフクロージング機能付き、引出しの奥行に合わせて長さは550mm、耐荷重はセット40kgのものを上下とも選定しました。なお全く同じ商品が近くのホームセンターにも売っていたのですが、単価は以下ネット店の2倍ほどで売られていました。2セットで約5000円の差あり、もちろんネットで購入してしまいました。(お世話になっているホームセンターさん、ごめんなさい・・・)

|

|

注文して数日でスライドレールが到着。単体で動きを確認すると、ベアリングのためさすがに滑らか。ですが動きに重さはあります。これは耐荷重を40kgのものを選定したため。選定時に想定されたことではありましたが、耐荷重の低い物も値差は大きくないため、大は小を兼ねると考え、重い物を入れそうもない上の引出し用も下と同じ重量用レールを選定していました。ここは動作も考えるとオーバースペックでした。軽荷重用であればもう少し動作は軽かったのかもしれません。

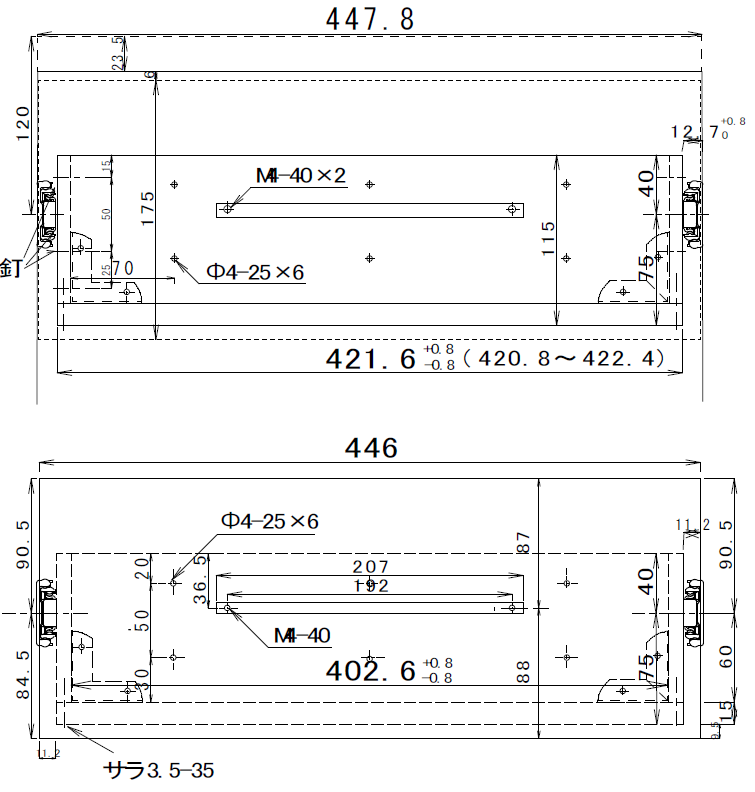

3.設計

3-1.高精度の製作精度要求!

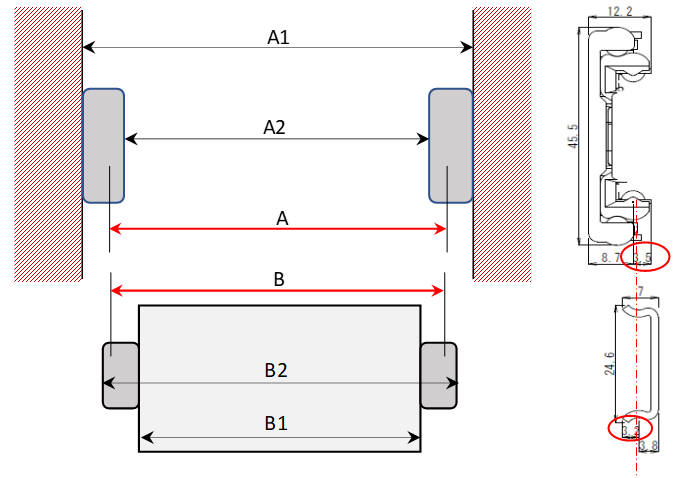

ベアリング式横付けのスライドレールを選定しましたが、想定していたとはいえ、かなりの設計・製作精度が要求されることを思い知らされます。レールの取説を見ると、レールの設計厚みは12.5mm。レール取付場所の隙間は12.7㎜[+0.8㎜/-0㎜]との公差指定!木製で製作する引出しの幅とキャビネット側の隙間を12.7mm~13.5mmの間に作らないといけないということ!!12.0㎜でも14.0㎜でもダメなんです!素人の木工細工でこんなのできるのか? だが、このレールを選定した以上、ぼやいていても仕方が無いので、必要な寸法精度の実現に向けて進めていくしかありません。

3-2.基本設計

3-2-1.引出し取付け部寸法の計測

まず引出を取り付けるシステムキッチンのキャビネットの寸法を測定します。

寸法が大きいこともあり、最初は巻き尺を使い、横幅は449mm、奥行き617mmと計測して粗設計を進めました。ただキャビネットの横幅・内寸は、先述の0.1mm精度で隙間を造り込まねばならないため、ここを正確に計測しないといくら引出し側を正確に製作しても無意味になります。そのため、キャビネットの内幅寸法を正確に測る必要があります。インサイドマイクロメーターでも使いたい所ですが、大寸法のそんな物を持っている訳も無く、300㎜の鋼尺を2本組合わせて測るしかありませんでした。最初は測定の仕方で変動がありましたが、何度も繰り返し測定し、何とか安定した値として、449.2mmという寸法を得ました。

ようやく内幅を計測できましたが、今回上下2段取り付けることもあり、念のために、下段の方の部位でも内幅を計測しておきました。

すると…、下方では450.5mm。

え? 何度測定してもこの値。1㎜超も上と違う。なんと、上下で間口の平行が出ていなかったのです! ただ冷静に考えてみれば、通常のキッチン台としては1㎜程度の製作誤差があっても全く不思議は無いです。しかし今回、0.1mmの精度を要求される所にこの差はとても無視できません。さすがに縦板は1枚板で(少々の歪みはあるかもしれませんが)概ね真っ直ぐの平板のため直線と考え、高さ方向上下2点の決まった点で正確に内幅計測を行い、後にレールを取り付ける高さを決めた際、その高さでの内幅を再計算と再計測で合わせ込んで設計に織り込みます。

なお、この時点で推測するべきでしたが、他にも重要な製作誤差があったことに後で気づくのでした。この点は3-4で説明します。

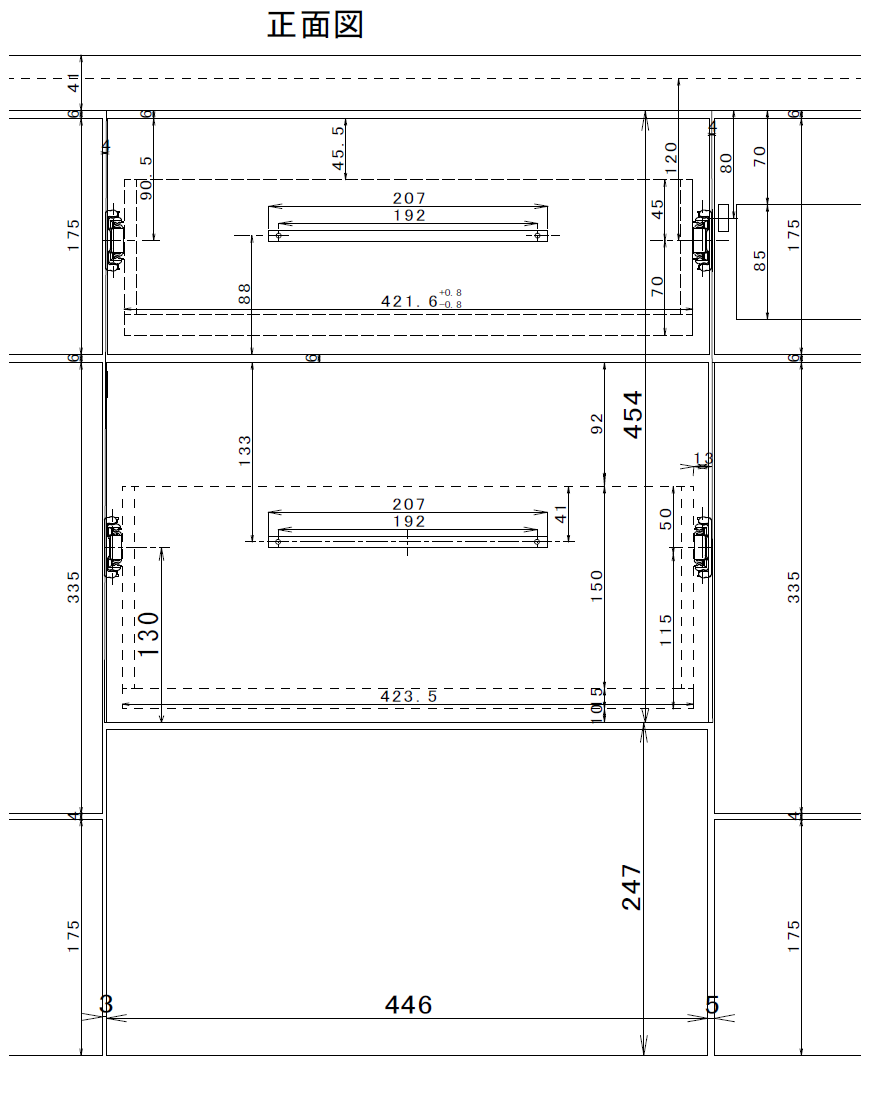

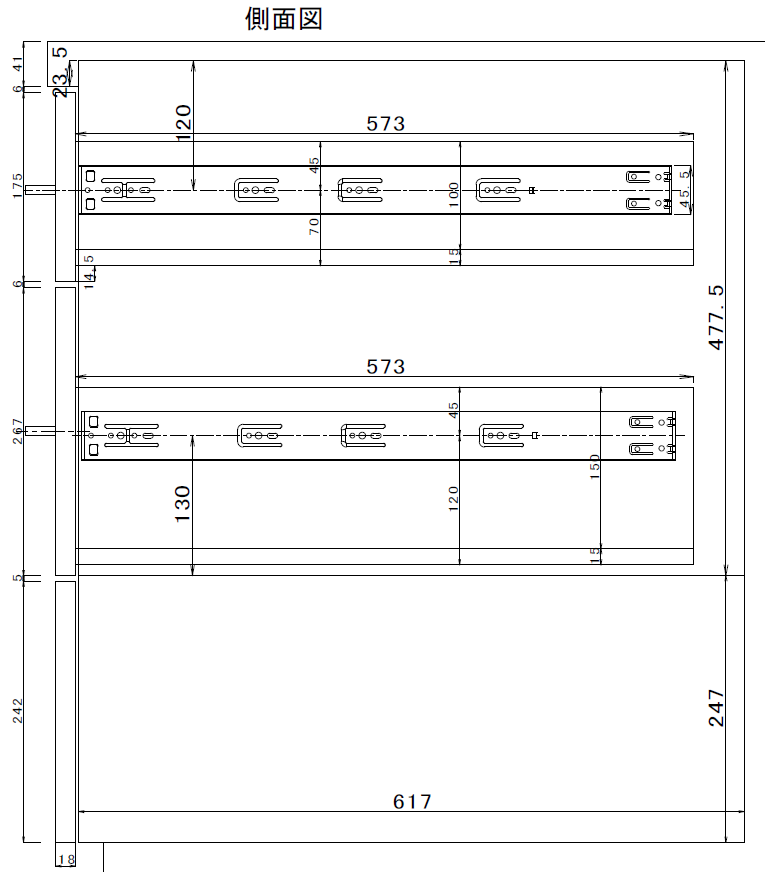

3-2-2.キャビネット図面作成

これまで私のDIYの設計はExcelの図形描画でほぼ行ってきましたが、最近フリーのJW-CADを使い始めていたため、今回は苦戦しながらもCADを使うこととしました。CADは図面から寸法が追えるので、慣れるとやはりCADは素晴らしいです。また、スライドレールを購入したスガツネさんは各スライドレールのCAD図を公開してくれているため、それをダウンロードしてCADへ落とすこともでき、取説等に記載の無い詳細寸法等をCADで追うことも出来たため、非常に有意義でした。

計測した寸法から引出しを付けるキャビネット側の図面を作製しました。

3-3.引出しの基本設計

引出し本体の設計ですが、まず基本構成として、木製の板で箱を作りますが、箱の側板はホームセンターで品揃えのあるt9mmの塗装済のMDFを使い、底板は倉庫にt15mmのラワンべニアの大きな余りがあったためそれを活用、最後に正面に表面を仕上げたt18㎜の化粧板を取り付けることにしました。(後で再作していく中で、側板はt12位の厚みを持たせておけば良かったと後悔)。上下の引出しの大きさは横の既設の引出しに合わせたサイズに設定。化粧板の隙間も周囲に合わせ5~6㎜で設定。

スライドレールの取付高さは、色々な考え方がありますが、スライドレールの動作の重みがあることも考え、力点となる取手に近い高さに設定すべきとし、引出し全体高さの中央付近にレールを取り付けることとしました。

また化粧板には取手を取り付けますが、スライドレールの位置に負荷がかかるため、取手も化粧板高さの中央に取り付ける事としました。

こうして概略の形状を製図。図は割愛しますが、下引出しも同様に略設計。

3-4.引出し幅の設定

引出し取付け部のキャビネット内寸に合わせ、スライドレールの指定隙間に合うように引出しの幅を設計・製作しないといけません。

3-4-1.キャビネット内寸の確認

まずレール取付け部のキャビネット内寸を確認せねばなりませんが、先述のように引出しを取り付ける開口部の横幅が平行になっておらず、高さによって幅が異なっています。上下引出しのスライドレール取付け部高さを決定したため、その場所(レールセンター)をキャビネット側に罫書き、罫書いた高さのキャビネット内幅を計測します。

ここで、キャビネットの内幅計測は2本の鋼尺を組合わせて行い非常に大変なため、間口手前だけで幅計測を行っていたのですが、実は、詳細設計が概ね終わり製作に移ろうとした頃、念のためレール取付け部の奥の方の幅も測定しておこうと確認したところ、奥行方向にも平行が出ていなかったことが分かったのです。手前と奥とで間口幅にこれまた1.0mm程の差異があったのです。

3-4-2.スライドレール取付平行度の確保

精緻なベアリング式スライドレールを両脇に挟み込む形として、外枠の平行が出ていないことは致命的で、ハの字形になっていては、許容値の狭いレールを大きくストロークさせた際に動かなくなるのは確実です。キャビネット側を作り直すことはほぼ無理なため対応を考えあぐねましたが、キャビネット側にシムライナーを挟み、レールの取付平行度を確保することとしました。奥行方向の差異は丁度、上段は1.0mm、下段は0.5mmの差だったため、それぞれ狭い側の内寸を基準寸法とし、t0.5mmのアルミ板をライナーとして、上段は両側に1枚ずつ、下段は片側に1枚のライナーを挟んで平行とすることにしました。

3-4-3.引出し幅の設定

スライドレール取付け部の指定寸法は片側12.7㎜[+0.8mm/-0.0mm]であるため、両側で25.4mm~27.0mmの間とする必要があります。

上引出し取付け部のキャビネット基準内寸は447.8mmのため、隙間を25.4mm~27.0mm付けるためには、引出しの幅は420.8~422.4㎜とする必要があります。中央値を取って、421.6㎜[+0.8㎜/-0.8㎜]と表記します。

同様に下引出しはキャビネット内寸449.7㎜に対し、引出し幅は423.5㎜[+0.8/-0.8]。

この公差に収められるように作れるかは別として、ここを目標に製作します。

3-5.引出し箱の補強

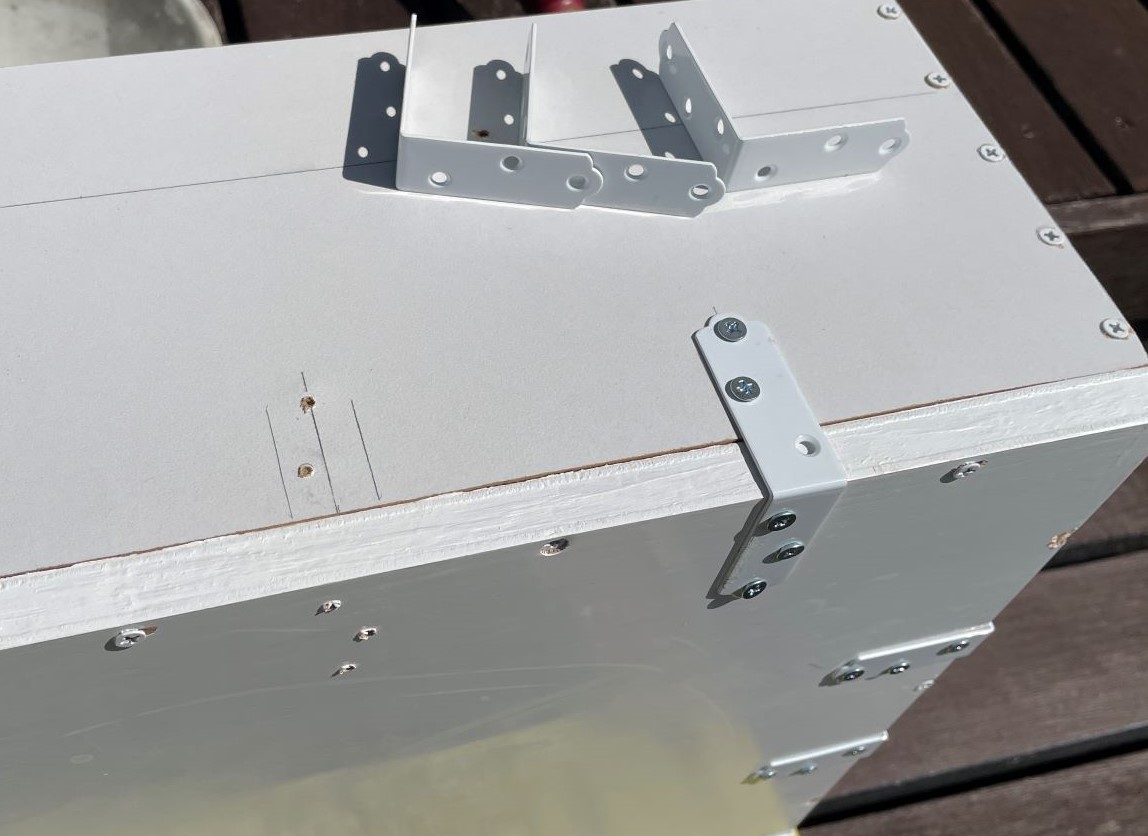

これは実際には製作しながら気になって追加した設計事項ですが、側板の板厚がt9㎜と薄いものを選定してしまったため、側板同士の接着強度は十分得られず剛性が十分でない事、スライドレールに大きな耐荷重を持たせていますが、重量物を入れた場合、底板に掛かった重量負荷に対して側板との接合強度不足が懸念されることなどから、各板同士の接合部の補強を行いました。

3-5-1.コーナー金具による側板と底板の補強

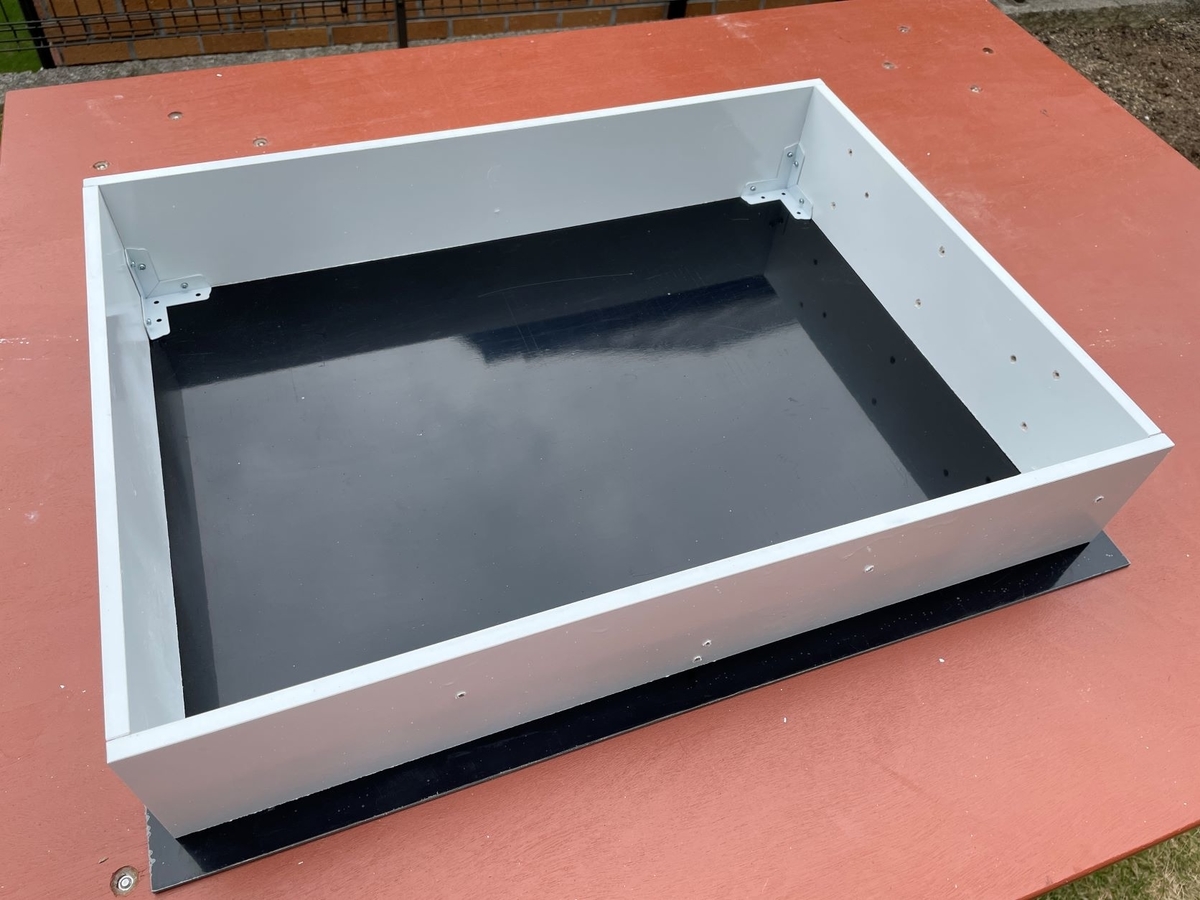

側板同士と底板の接合部補強のために、コーナー金具を内角に取付け、それぞれの接合強度の向上を図ります。

3-5-2.L字金具による側板と底板の補強

底板に掛かる重量を側板に持たせるため、L字金具で補強を行います。当初箱の内側に取り付ける予定でしたが、物を奥面への張り出しが邪魔になるため、外面に付けることとしました。この場合、底板に掛かる重量はL字金具そのもので受けるため締結ビスに負荷は掛かりませんが、金具に受けた負荷を側板との締結ビスの剪断力によって側板に受ける形となるため、十分な強度付与が期待できます。

上引出しは小さな軽量物のみを入れることになりますが、下引出しは鋳物鍋などの重量物を入れる可能性が高いため、特に強度は確保しておきます。そのためこのL金具の取付けは、当初は上下均等に8カ所ずつ取り付ける予定だったのですが、上引出しは前板を除く3辺のみとし、下引出しには13カ所に取り付けることとしました。(ちょっとやり過ぎだったかな)

3-5-3・T字金具による側板と底板の補強

上項のL金具は外側から補強しますが、下引出しについては内面からも可能な限り補強を行いたいため、収納の邪魔にならないT字金具を用いることとしました。なおコーナー金具とL字金具は白塗装済の物がありましたが、このT字金具はユニクロの銀色の物しかなかったため白ペンキで塗装を行っており、以下写真は塗装途中の、まだムラがある状態のものです。

3-5-4.タッピングによる側板と底板の補強

上記の金具による補強に加え、側板と底板の締結は木工ボンドでの接合後、タッピングによる締結を行います。側板がt9のため、Φ3.5-35のタッピングで締結。

また引出しの出し入れは化粧板に取り付ける取手で行う訳ですが、化粧板に掛かった力を側板と底板へ伝達し、側板についたスライドレールで受けることになりますが、スライドレールの動作負荷も重いと、引っ張る力が各板の接合部に負荷されることになります。そのため上記の補強を行いましたが、更に、化粧板とタッピング締結される前板

と横板の接合も引き出し時の負荷を受けるため、前板と横板もタッピングによる締結を行うこととしました。

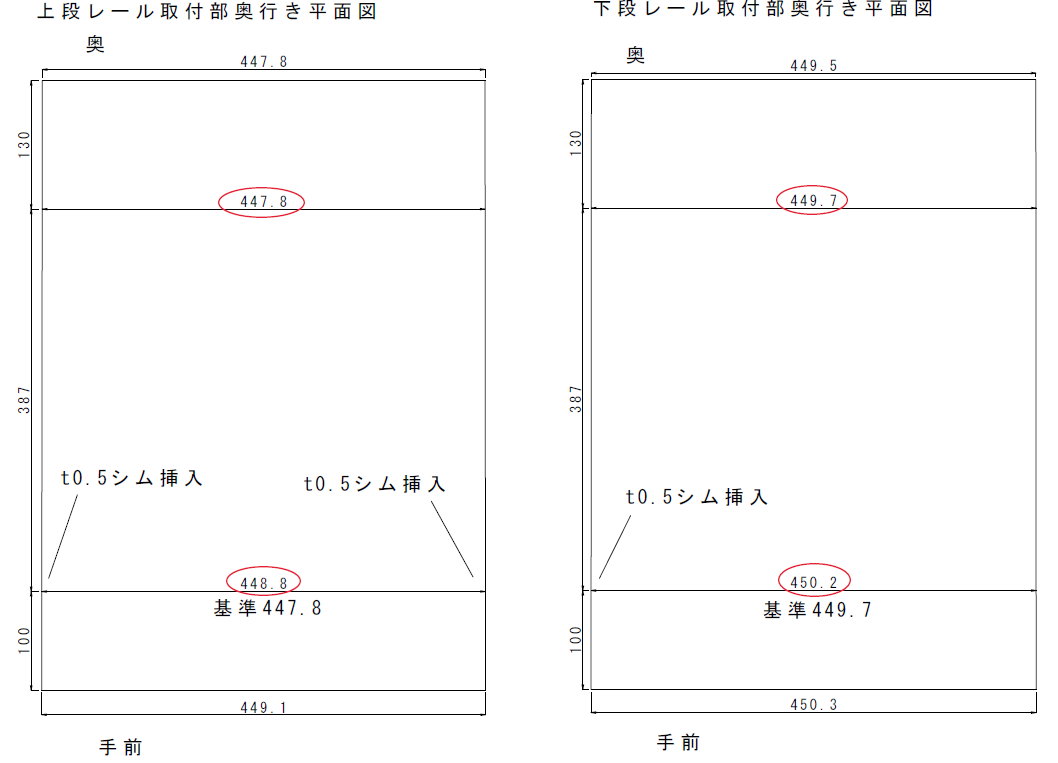

3-6.組立図作成

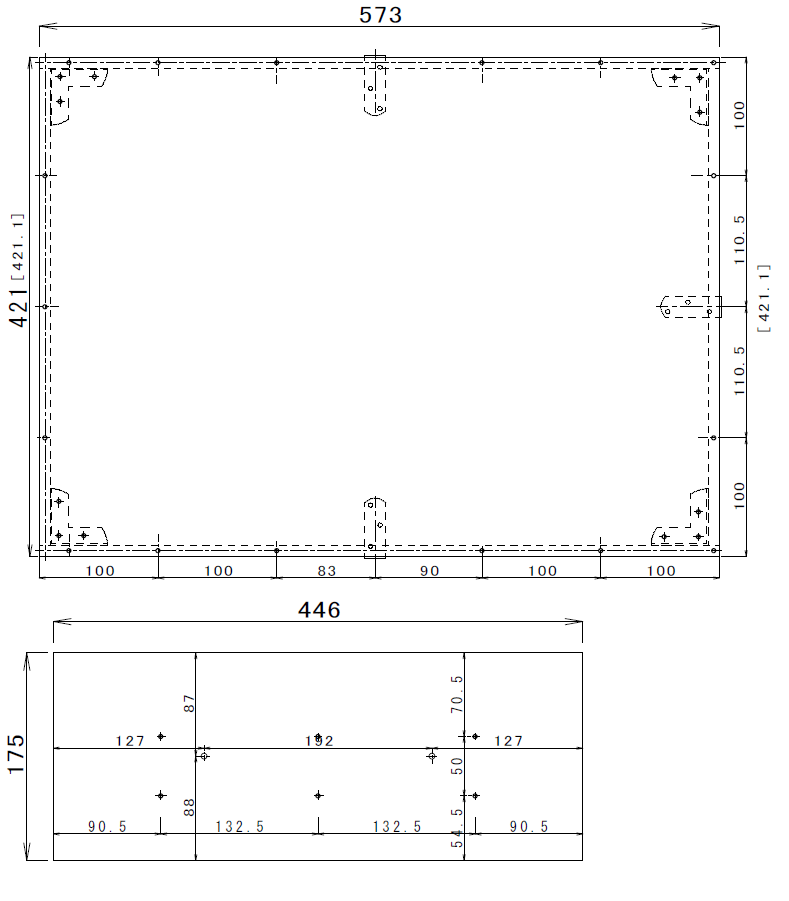

これらの計画を基に組立図を作図しました。

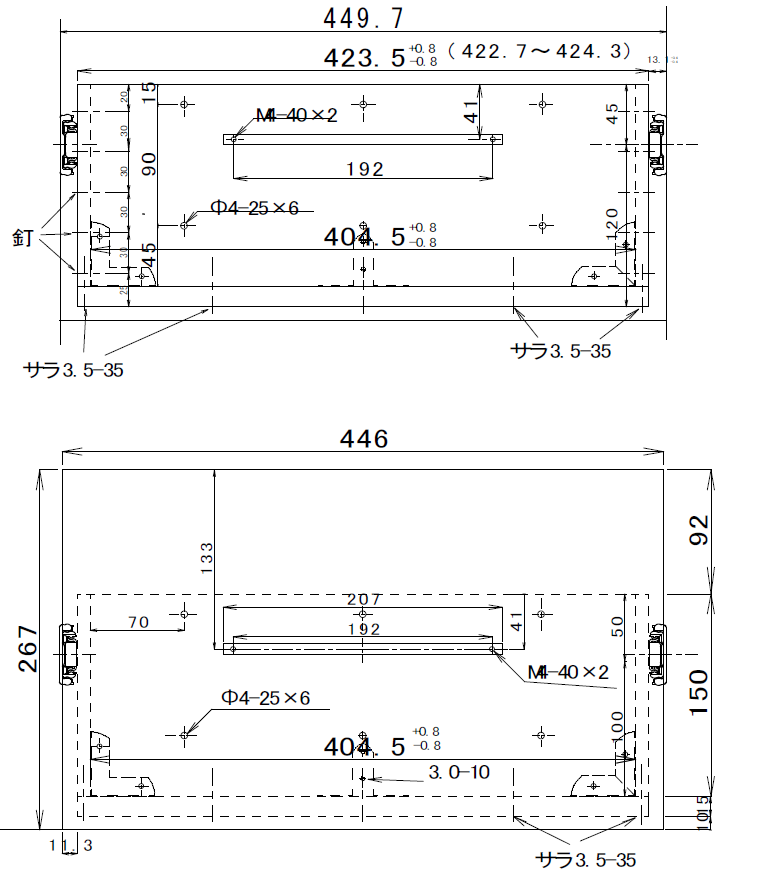

➀上引出し

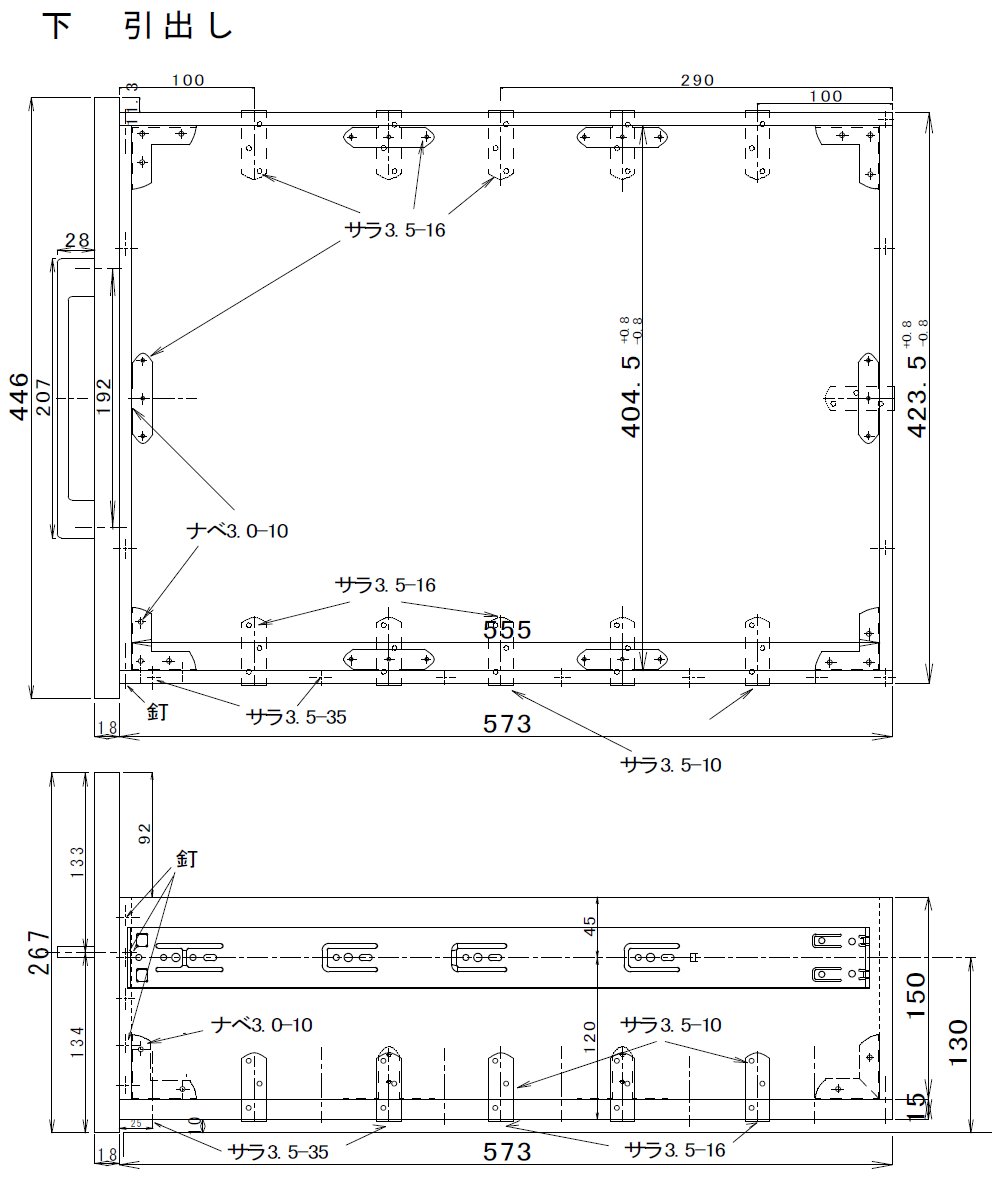

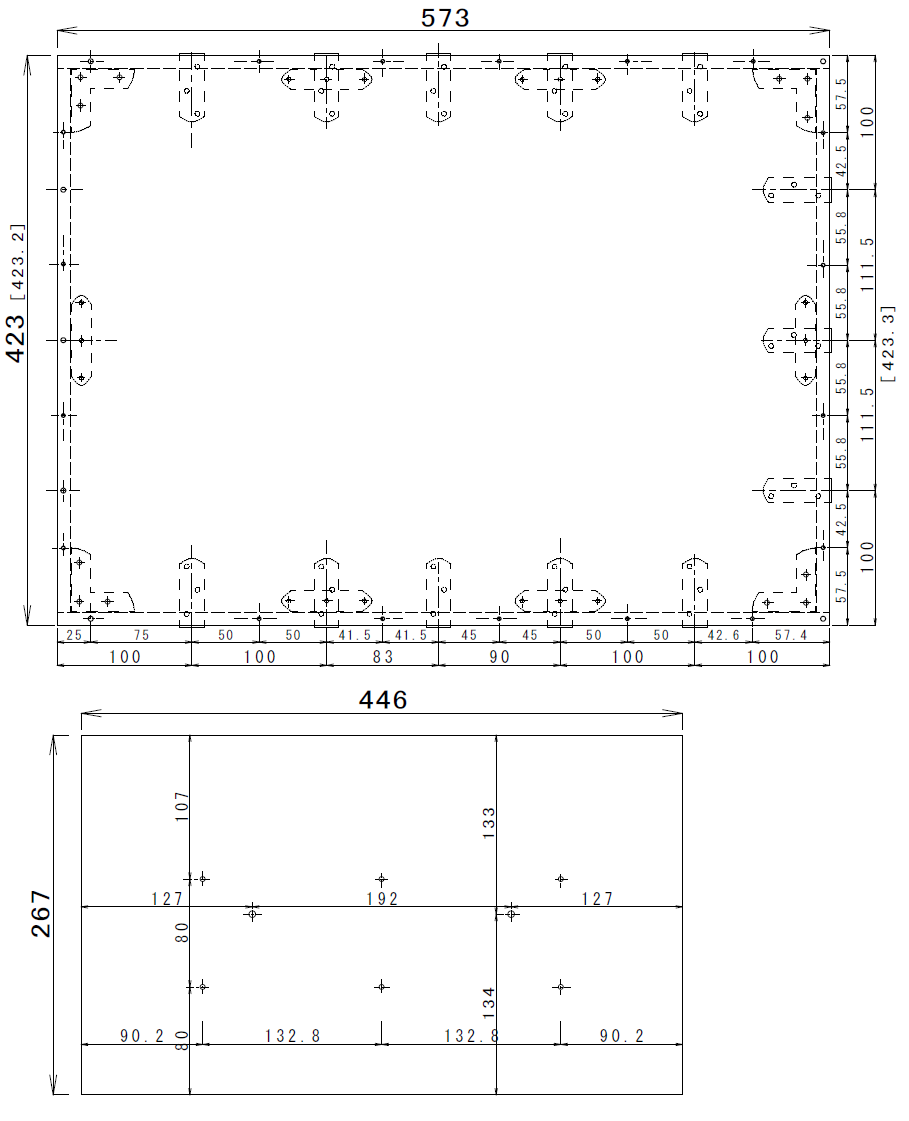

②下引出し

③全体図

元のキャビネット図面に引出し図面を重ね、取り合いなどの確認を行います。

3-7.部品図

組立図を分解し、個別の部品図に展開します。

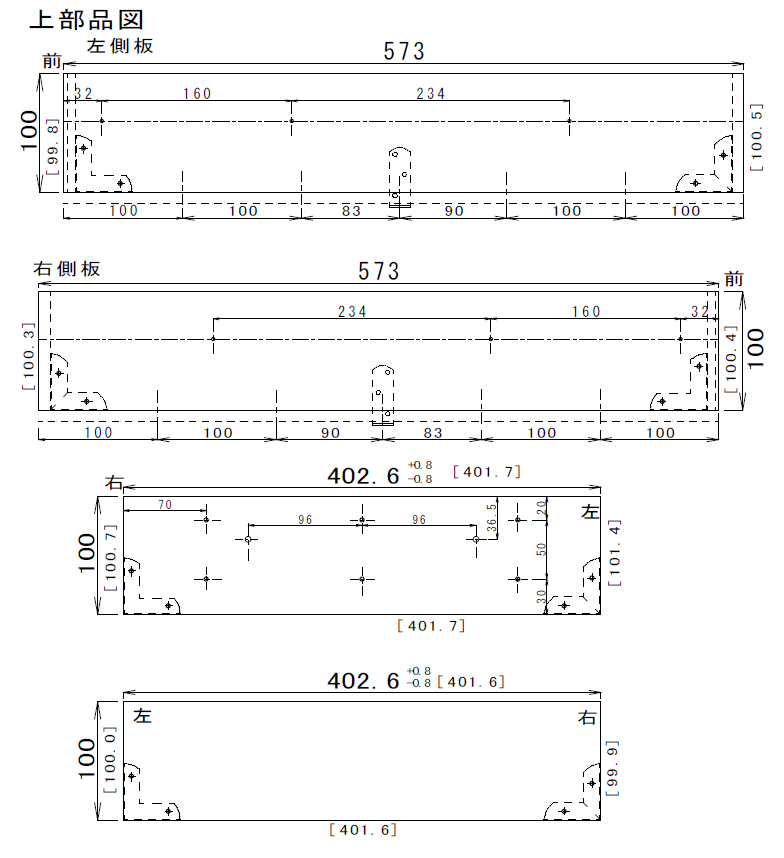

以下は上引出し分。

次は下引出しの部品図です。

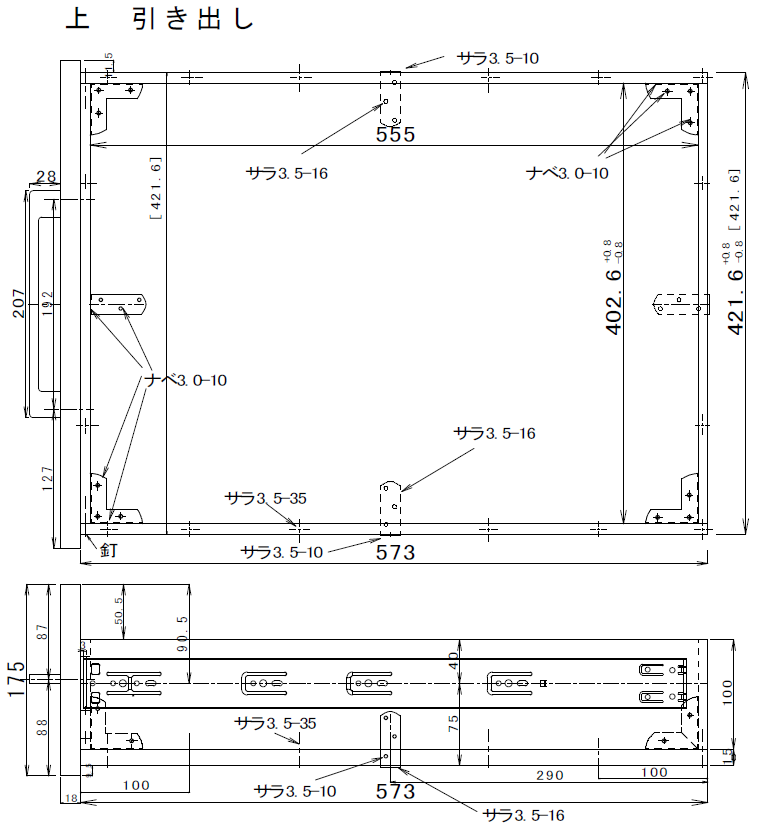

4.部品製作

4-1.材料調達

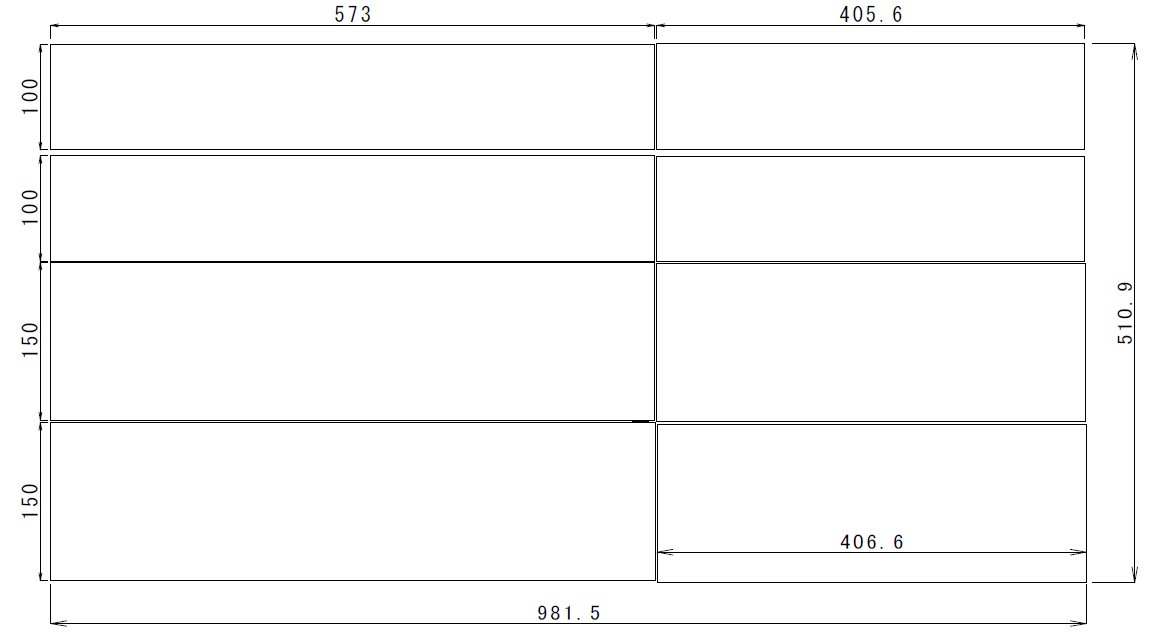

4-1-1.材料板取図

先の部品図から、無駄の無いように材料の板取を計画します。

まず同板厚で組み合わせのある上下の側板について、板取図を作成します。

なお、化粧板はt18㎜の板を探し、底板は既存で倉庫に余っているt15㎜のラワンべニアを使用します。

4-1-2.材料手配

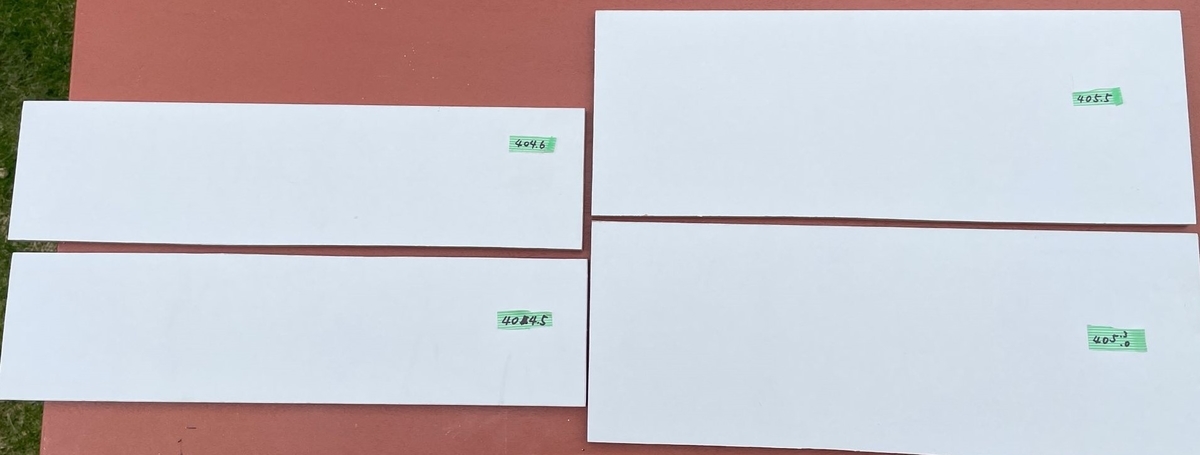

➀t9の側板は上記板取図を基に、市販の板サイズから無駄のない寸法の物を調達します。今回は250×900を1枚、250×600を2枚準備。

②化粧板にはパイン集積材を使用します。t18×300×900のものを調達。

③取手

これも非常に多くの種類の物があり悩みましたが、周囲の取手に近い雰囲気の物を手配しました。

|

|

④その他

スライドレールは先述していますが、スガツネの4720-550を選定。

|

|

これら以外に上述の補強金具や板手入れ研磨のためのサンドペーパー各種、化粧板と底板の塗装のための白ペンキ、仕上げのクリアースプレーなども手配しました。

4-2.材料切出し

調達した木材を切り出していきます。

まずは手間のかかる化粧板から着手します。部品図を基に罫書きます。

罫書き線に沿って手鋸で切出し後、端部をR面取りし削っていきます。化粧板は側板と異なり、寸法精度は厳しくないため、切断は概ね罫書き線に合わせれば十分です。

同様に底板、側板も切り出していきます。ここで、箱の幅精度の確保のためには前板と背板の長さは精度が必要であり、高精度な調整が必要な場所は少し大きめに調整代を残しておいた方が良いです。

4-3.化粧板と底板の塗装

4-3-1.下地処理

切出しが終わったら、ペーパーで表面を研磨します。化粧板の母材は元々もかなり平坦度は出ていますが、#240番→#400番で研磨します。研磨の後は塗装に移りますが、その前に下処理として目地止めの”との粉”を塗布します。木の表面の毛管を埋め、無駄な塗料の浸透や塗料吸着による凸凹を抑えます。

|

|

底板は、側板との接合に木工ボンドを用いるため、接合部分はとの粉や塗料を塗布しないようにする必要があります。そのため接合部をセロテープでマスキングした上で、砥の粉を塗布していきます。ラワンべニアのため、元はラワン材のザラザラの表面ですが、これも鏡面までは仕上げませんが、塗装を繰り返して研磨することとツルツルに仕上げていきます。以下写真は底板のマスキング後にとの粉を塗った状態(拭き取り前)です。

4-3-2.塗装

乾燥したとの粉を拭き取ったら塗装の開始ですが、ここで再度下地研磨として化粧板は#400→#800のペーパーで表面を整えてから塗装を行います。今回塗装は、扱いの容易な水性塗料を使用しました。塗装をしては十分に乾燥させ、次の塗布を繰り返していきます。この製作は真夏に行いましたが、乾燥に半日使うため1日に2~3回程度しか塗装できず、表裏片面ずつしか塗装できないため、なかなか工程が進みませんでしたが、ここで焦ると良い仕上げにはならないため、地道に薄塗りでの塗装を繰り返します。

以下は化粧板ですが、3回程度重ね塗りをした状態です。まだ薄く下地が透けているため、まだまだ塗装の繰り返しが必要です。

元の木目による凹凸と塗装の刷毛ムラによる凹凸があるため、5回程度塗装をしたところで#150番のペーパーで軽く研磨してからまた塗装を繰り返しました。

4-3-3.塗膜研磨

今回は表裏それぞれに12回塗装を繰り返しました。

塗装の完全乾燥後に表面研磨を行いました。見えづらいかもしれませんが下の写真のように、塗装の刷毛ムラによる凹凸があるためこれをペーパーで研磨します。

母材は木材ですが全面に塗装を12回も繰り返し十分に塗膜が形成されているため、ジャブジャブ流水を掛けながら耐水ペーパーで研磨していきます。#180番から始め、#400、#800、#1000、#1500、#2000と番手を上げて研磨していきました。角部は塗膜が薄く、研磨が掛かりやすいため、削り過ぎで下地が出ないように注意が必要です。(実は削り過ぎて何度もやり直しました・・・)

4-3-4.化粧板の仕上げ処理

#2000まで削ればツルツルの状態ですが、これだけでは鏡面のようなツヤはありません。また水性塗料(ペンキ)は、完全乾燥しても塗膜が柔らかくて疵がつきやすく、また水性塗膜同士が接するとくっついてしまいます。そのため、仕上げた塗膜の上に仕上げの塗膜を重ねます。

仕上げ塗膜にはスプレーを用いました。同じ水性塗料でも、配合が異なるのか、スプレーの塗膜は乾燥すると非常に硬い塗膜となります(ペーパーの掛かり方が全く違います)。これまでにペーパーの2000番まで仕上げていますが、塗装した化粧板の上に更に白スプレーを塗布します。乾燥させての白スプレー散布を4回重ねます。そしてその上に更に最終仕上げとしてクリアースプレー行います。クリアーは3回重ね塗布を行いました。

ほぼこれで艶のある硬い塗膜が出来ています。スプレー散布に伴うザラツキが出てしまった箇所は#1500程度からのペーパーを掛けた後、コンパウンドのピカールで研磨し、更にプラスチック用の#12000コンパウンドで磨き上げました。これでツルツルピカピカの化粧板が出来上がりました。後は取付けまでの間に傷を付けないよう、屋内で大事に保管しておきます。

4-4.側板の仕上げ

4-4-1.前板長さの確認

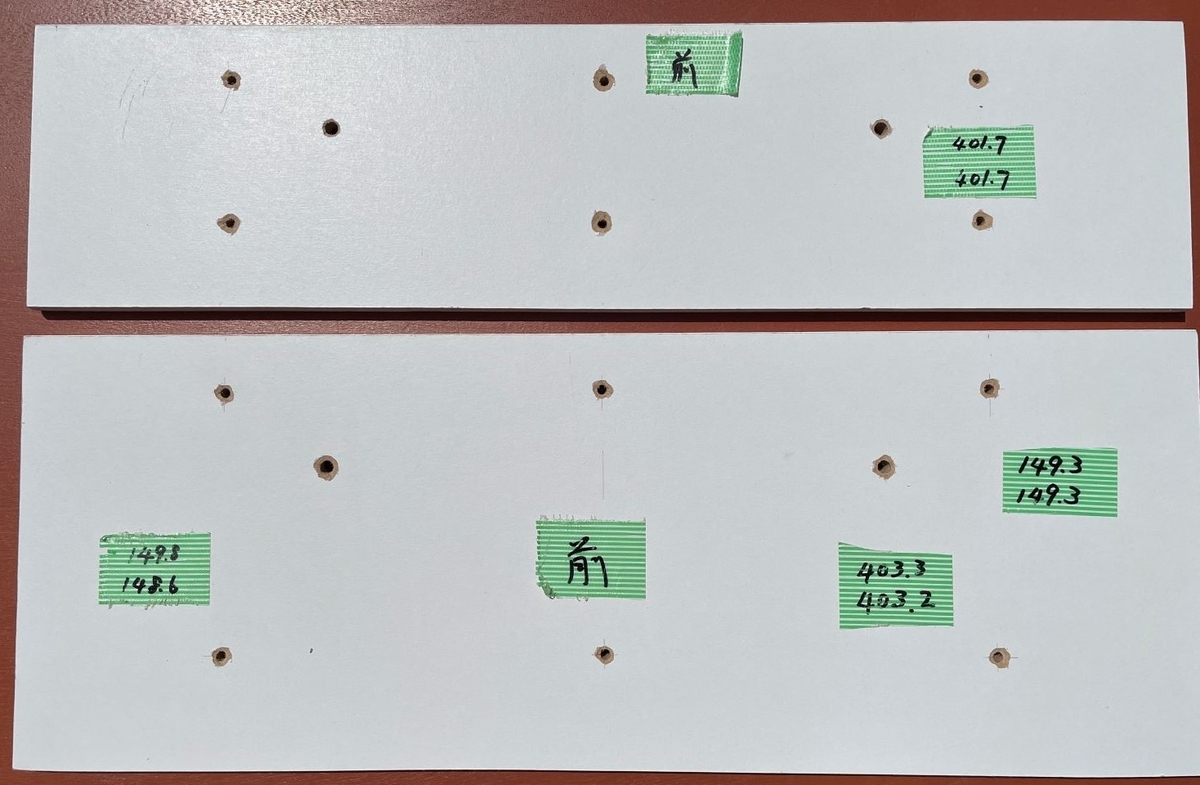

側板は最初から白塗装済のため処理は不要です。また既に切り出しは済んでいます。ただ、引出しの箱の大きさとなる側板の長さ、特に重要な引出しの幅寸法を決める前板と背板の長さは高精度で仕上げる必要があります。測定した値は養生テープで板に貼付していきます。(ここでは十分長さに余裕あったのですが・・・)

4-4-2.接合部板厚の検証

上引出しの仕上がり幅は421.6㎜[+0.8㎜/-0.8㎜]、下引出しは423.5㎜[+0.8/-0.8]ですが、箱はコの字型で左右側板と前板/背板を組合わせて形成します。前板/背板の端面と側板端部の側面を接合しますが、側面には塗装面があり吸収性の木工ボンドで接着できないため、塗膜を剥離させる必要があります。前板/背板の板厚分9㎜幅の塗膜を削り落とします。

接合部の組立寸法は0.1㎜単位で調整が必要なため、接合部の塗膜剥離後の板厚を計測しておきます。ノギスで板厚を測定すると、塗膜剥離部の板厚が9.5~9.6㎜ありました。え?板の元厚は9㎜のはずなのに削った部分の板厚の方がなぜ厚くなる?

そんなはずは無いと再測定してみますが、結果は変わらず。まさかと思い、塗膜そのままの部位の板厚を測定すると約10㎜ありました。既成の一般木製品で「公証9㎜」の表示だからといって9.0㎜の訳はありません。0.1㎜の板厚精度で加工するはずはなく、表示より薄いとクレームもあるでしょうから、余裕をもって厚めに加工されていても不思議はありません。測定しておいて助かりました。

各部位の接合部板厚から、間に挟み込む前板/背板の長さを再計算していきます。上引出しの幅は421.6㎜(公差省略)のため、側板板厚を9㎜として前板の長さは403.6mmとしていましたが、接合部板厚が9.4㎜/9.55㎜のため(さすがに0.01㎜代はネグり)、前板長さ402.6㎜と修正します。

なお、加工値は場所によって微妙に異なるため、前後左右の側板など同一形状の部材もどこにどの向きで使うか、予め決めてマーキングしておくことが必要です。

4-4-3.接合面精度の確保

前板/背板は側板と強固に接合させねばならないため、面精度が出ていないと隙間が大きくしっかりとした接着ができません。そのため、面直角度が出るように研磨していきます。ここで都度長さを確認しておくべきでしたが、削り過ぎてしまっていました…。端面研削後に、前板/背板の長さを計測しましたが、なんと設計値より1㎜近く短くなってしまいました・・・。

4-4-4.組合せ幅の調整

前板/背板の長さを設計値より1㎜短く加工してしまったため、このままでは引出しの幅が1㎜狭くなり、スライドレールの取付け部の隙間が設計値より1㎜広く、これでは公差許容値[+0.8/-0.8mm]を外してしまいます。もちろん削り過ぎたものを戻すことはできません。

この対策として、側板を接合する部位にライナーを挟むこととしました。厚さ1㎜程度のボンドに吸着するライナーになるものを検討しましたが、木片で1㎜以下はカンナ屑のようなものになりますが、安定した厚みは期待できません。倉庫の材料を探していた時、廃棄する段ボールの山が目に留まりました。通常の段ボールは厚さも3㎜程度はあり、中空で厚みも安定していませんが、厚紙の箱を調べてみると、厚みは0.45㎜、バルク材で中空でも無く安定しているため、この厚紙をライナーとすることとしました。

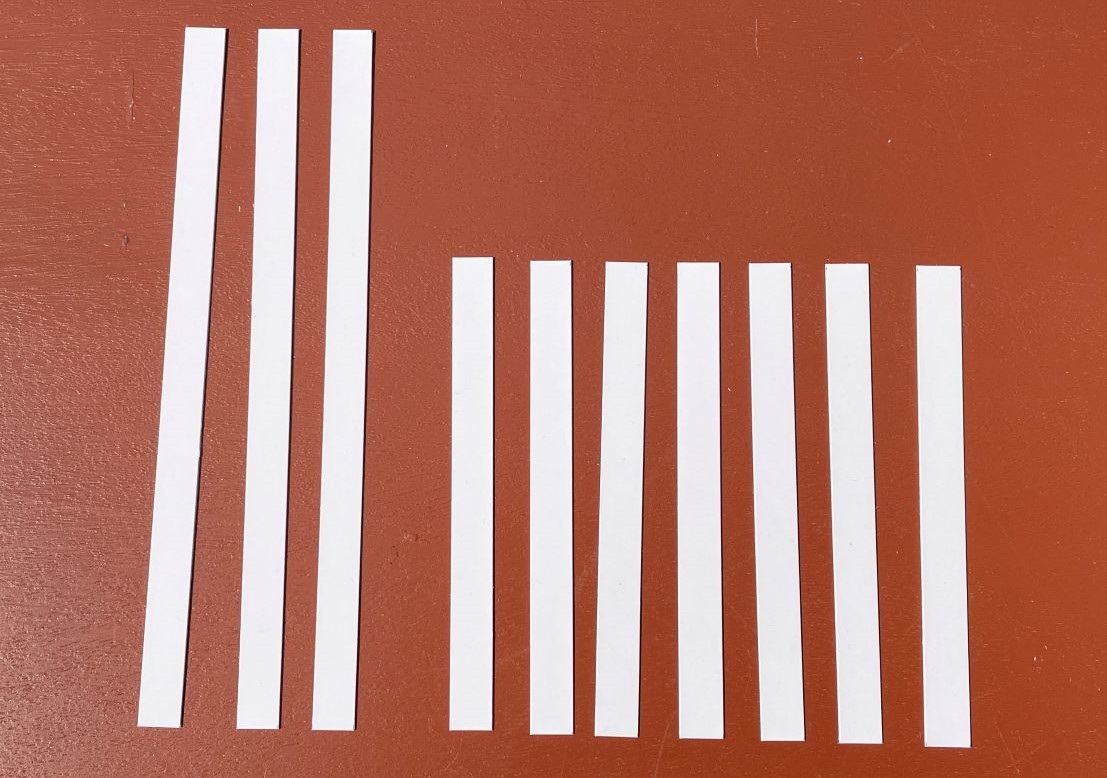

側板接合部の大きさに数枚切出して準備しました。

4-5.組立て準備

4-5-1.側板高さ検証

引出し側板の高さは、上下の余裕も十分あり、高い製作精度は本来必要ありません。ただ、見た目のためには上面はそろっている方が綺麗で、上面を揃えた時に下面が揃っていないと底板としっかり接合が出来なくなります。そのため側板の高さについても検証と面修正を行っておきます。

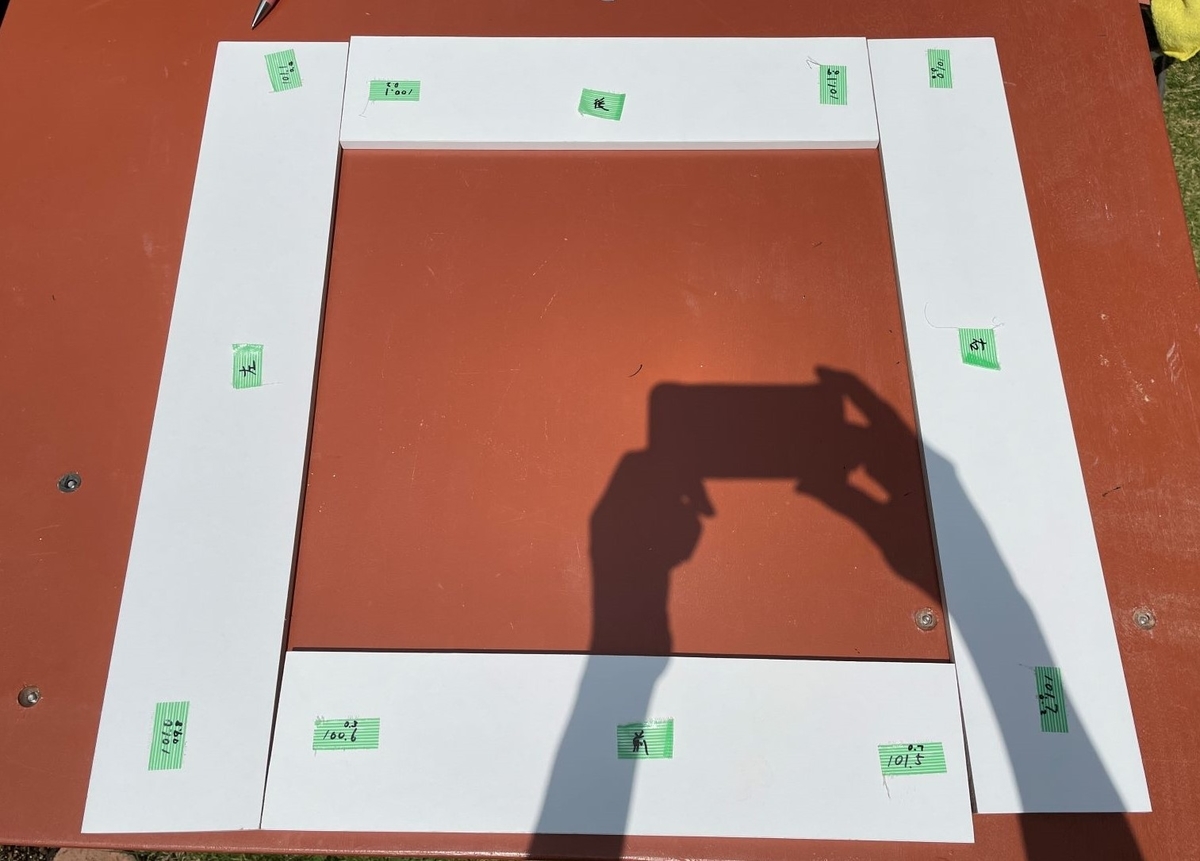

接合部で高さずれが無いように組合せ形状で大きな差異が無いか並べて確認します(直射日光下で私の手の影が映り込んでます~。記載の数値は修正前)。

4-5-2.スライドレール下孔

今回使用するスライドレールは3段階引出しのものですが、一番内側のインナーメンバー(以降インナー)は取り外すことができます。そのため、インナーは予め引出し側に取り付けておくことができるため、そのための罫書きと下穴を開けておきます。

スライドレールは全て引出しの箱の上面を基準面として取付けを行いますので、側板の上面から設計値のラインに正確にケガキを行います。その罫書き線に対し、スライドレールの仮孔(調整用の大径孔)のセンターを罫書いていきます。引出しはキッチンの手前の面に対して3㎜手前に出し、そこに化粧板を取り付けますので、スライドレールも側板に対して3㎜オフセットして取り付けます。

取付穴の位置に正確に千枚通しのピンを差して、キリ穴で広げ、ドリルで穴を掘り込んでいきます。側板は板厚が9㎜のため電動ドリルではすぐに貫通してしまうため、ハンドドリルで丁寧に穴を開けます。

ただ、このスライドレールの取付けは、ビスと側板の素材MDFによって、後でまた苦労をすることとなります。

4-5-3.底板マスキング除去

元はラワンべニアの底板も塗装と研磨を繰り返し、きれいな塗膜が出来上がりました。底板の側板との接合部には予めマスキングをしていましたが、接着のためにその剥離を行います。なお、製作途中で底板の幅修正を行いマスキング範囲が不足しているため、合わせて塗膜の除去を行います。

まず側板を合わせて罫書き線を入れ、ナイフで塗膜に罫書いていきます。塗膜厚が十分にあるため、リンゴの皮むきをするようにナイフで塗膜を剥いでいくことができました。以下の写真はセロテープのマスキングの無い部分ですが、綺麗に塗膜が剥がれていきます。

(剥離後の底板全体写真を撮り忘れました)

4-5-4.締結下孔

側板同士と底板は多くの補強金具で締結しますが、組み立てた後はビスを締結しづらいため、極力金具の位置を決め、予め下穴を開けておきます。ただ、事前の組み上げと実際の組み立て時は金具の位置が同じにならない可能性がありますので、慎重に位置決めが必要です。ずれそうな場合は大変でも後から締結した方が被害は小さいです。

今回は底板のタッピング締結用の下孔と、化粧板を締結する前板のタッピング下孔と取手用の孔を開けておきます。この穴加工時にできたMDF素材の盛り上がりが大きく、このままでは密着ができないためナイフで座ぐるように加工が必要となりました。

<下孔加工部の盛り上がり>

<下孔加工部の盛り上がり>

<ザグリ加工後>

<ザグリ加工後>

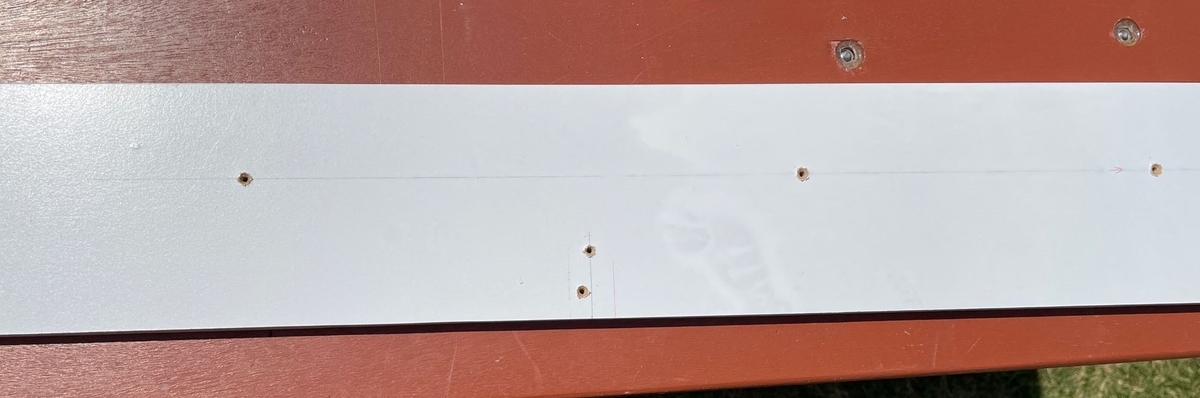

上下前板の下孔処置状態です。

4-5-5.キャビネットライナーの製作

先述のように引出しを取り付けるキッチンキャビネットが奥行方向に平行が出ていないため、スライドレール取付け部にライナーを挟み込みます。

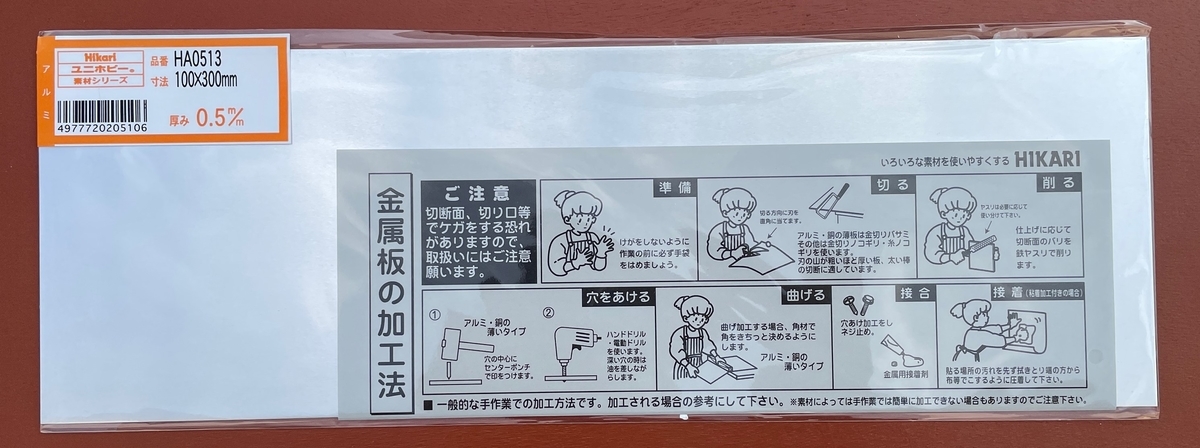

t0.5㎜のアルミ板を調達し、それをスライドレールの締結部に挟み込むようカットしていきます。この厚みのアルミ板は(以前も加工したことがありますが)タイルカッターで切れ込みを入れて、何度か折り曲げると簡単に切ることができます。そこにドリルで穴を開け、やすりで加工面を仕上げてやれば完成です。

5.組立て

5-1.引出し箱の製作

組み上げる部品の準備ができたら、ようやく箱の組立です。今回組立には簡易コーナークランプを使用しました。4個で1000円程の非常に安価なものですが、あると無いでは作業性は全く違います。単独での精度は期待できませんが、それは他でカバーは可能です。

|

|

接合面に木工ボンドを塗布し、接合、コーナークランプで締結していきます。高さを合わせるため、接合しない反対側もクランプの上に載せていますが、同じ高さの他の部材でも代用可です。上下面を締結するため、上下でクランプします。なお、側板の接合は直角度の確保が必要ですので、曲げ鋼尺やスコヤを使って直角を確認し、矯正・保持が必要です。今回自然体では直角からずれてきたため、各種重量物を重しとして使って直角を維持しながら保定しました。

|

|

|

|

各面を接合したら枠の完成です。ここではコーナー金具も仮付けしています(軽く留めただけ)。

ここに底板を接合しますが、底板には予め締結の下孔を開けておき、完成した枠を仮合わせし、底板側にも下穴を開けておきます。ただ、板厚9㎜の側板の板厚方向に30㎜程差し込むため、垂直にドリルを差さないと側板からドリルやタッピングが出てしまうため、垂直を十分確認しながら下穴を開ける必要があります。

このように穴あけは、場所によって器具を使い分け、千枚通しや木工キリ、インパクトドリルの単品を手回しで使ったり、ハンドドリルや電動ドリルなどを適宜使用しました。

下穴が準備できたら、接着接合します。ボンドを接合したら、そのまますぐにタッピングで締結を行います。4隅から順番に電動ドライバーでどんどん締結していき、箱の完成となります。

箱が出来たら補強金具を締結していきます。金具を合わせて締結孔にピン孔を罫書き、そこに下孔を開け、金具を締結していきます。

引出しの箱が完成したら、レール取付の基準となる幅の計測を行っておきます。上引出しの幅は設計値421.6㎜[+0.8㎜/-0.8㎜]に対し、手前、奥とも実測421.6㎜でピッタリ!下引出しも設計値423.5㎜[+0.8/-0.8]に対し、実測は手前423.8㎜、奥423.7㎜で許容値内OK!木工の組立品でまずまずの製作精度かと思います。

5-2.スライドレールの取付

5-2-1.引出しへのインナーメンバーの取付け

引出しの箱が完成したら、そこへスライドレールのインナーを仮付けします。

下引出しは補強金具をこれでもかと付けて、レールを取り付け。

スライドレールの仮のビス孔は大きく開いており調整代があるため、基準面としている箱上面からレール上面までの距離を正確に測定し、0.1㎜の精度でそろっていることを確認し、レール全体の面での水平度を確保します。

5-2-2.キャビネットへのアウターメンバーの取付け

いよいよ引出しを取り付けるキッチンキャビネットへのスライドレールの取付けです。先述のようにインナーメンバーと分解ができるため、キャビネット側には中間メンバーとセットのアウターメンバー(以降アウター)を取り付けることとなります。

設計に沿って、スライドレールを取り付けるレベルに正確に罫書きを入れます。念のため、罫書いたレールセンターラインの水平度を奥行方向、左右のラインで確認を行います。水平度が問題無いことを確認できたら、引出しのオフセット量に合わせ、調整用仮孔を罫書き、その位置に下孔を開けます。そして奥行方向の平行度確保のためのアルミライナーをレール側に貼り合わせて、ビスで締結します。

5-3.動作確認と修正

5-3-1.引出し動作確認

それぞれ部品の取付けが完了したため、いよいよ引出しの取付けです。アウターの間に引出しのインナーを差し込みます。

箱の製作寸法は0.1㎜精度でほぼ完璧にできているため、引出し動作も軽いはず、なのでしたが、動きが重い・・・。

そんなはずは無いと一度取り外して、再度入れ直してみるもやはり重い。特に上段。

何がおかしいのか??

特に最後の押し込みの部分、ソフト&セルフクロージングにより、軽く一押しで自分で閉まるはずの部分が重く、何か擦っているような感覚。インナー及びアウターのそれぞれの水平度、相互の水平度など確認しても特に問題は見当たらず。

取付位置には問題は考えられないため、(今の調整用仮孔でなく)本穴にピン孔を罫書き、下孔を開け、本締結をします。アウター及びインナーとも本締めを行って動作確認してみましたが、動作の重さには大差は無く、改善は図れませんでした。

5-3-2.ベアリングセンター位置の検証

何か取り合いの寸法がおかしいと、引出しを取り出し、インナーの外幅B2、アウターの内幅A2の計測を行いました。CAD図面により、インナーレースのベアリングセンターまでの距離、アウターレースのベアリングセンターまでの距離を算出し、アウターとインナーのベアリングセンター幅AとBが合致しているか確認をすることとしました。

計測の結果、[アウターベアリング幅A]-[インナーベアリング幅B]が設計値では+1㎜ほどに対し、実測も+1㎜強ある下引出しは動作良好で、A-Bが-0.5㎜程の上引出しは動作が重いことが判明しました。スライドレールの取付け部は隙間が大きい方向にはベースが変形して追従しますが、狭い方向には吸収代が無いのです。ただ、そもそも引出しの製作精度は設計通りなのに、なぜベアリングセンター幅がずれているのか??

外したインナーをアウターへ組合せ、単体での厚みを計測してみました。図面上は12.5㎜であり、これは鉄鋼品の機械加工のため製作誤差はほぼ無いと思っていましたが、長手方向の場所によっても12.8mm~13.1㎜と変動幅があり、更に厚み方向に押し込むと弾性により更に変動もありました。これはボールベアリングを2列組合せているため変動もあり、更にそれぞれインナーレース、アウターレースの軌道面センターに対し、ボールの位置が変わることで厚みも弾性的に変動するためと思われます。絶対固定と思っていたスライドレールの厚みが0.5㎜ほど差があったため、スライドレール取付け部の隙間設定値12.7㎜[+0.8㎜/-0.0㎜]もまた変動したために、適正設計値がずれてしまっていたと想定されます。でもそれだけでは数値のずれは説明できません。まだ何かがあるはずと思い、原因の追及を行いました。

5-3-3.レール取付け面の性状修正

一度引出しを取り出してインナーを良く見ると、引出しの側板とインナーレースとの間に隙間があるのを見つけました。鋼尺を差し込んでみると、厚さ0.5㎜の鋼尺が楽々入る隙間です。が、ネジを締め込んでも隙間が埋まりません。これはおかしいと、インナーを外してみると、引出し側のネジ穴の周囲が盛り上がっていました。目視ですが、0.5~1.0㎜ほどは盛り上がりがありました。この盛り上がりが邪魔をして側板の面にレールが密着できず浮き上がっていたのです。下穴を開ける際ドリルの通し穴でも似たようなことがありましたが、今回のネジによる盛り上がりは更に大きい状態でした。下引出しも同様の傾向はありましたが、上ほどではありません。恐らく下孔の開け方が上下で異なっていたためと思われます。

そこで、ネジ穴の周囲をナイフで大きくえぐり取り、更に盛り上がっても影響無い程度まで削り取りました。これはキッチン側のキャビネットも同様の状態であり、こちらも同じように母材をえぐり取って健全化しました。

こうしてネジ部の盛り上がりを何度か修正し、更に苦心して取り付けたキャビネットとスライドレールとの間に挟んだアルミのシムライナーも1枚抜いて調整し、[アウターベアリング幅A]-[インナーベアリング幅B]の[A-B]の値を+1㎜程に調整することができました。

この状態で引出しを入れてみると・・・

お! ようやく動きが滑らかになりました!!

引出しを最大限引き出しても重くならず、擦れていた感覚も無くなり、収納していっても最後のストロークを1押しすると、軽く静かにセルフクロージングしてくれました。ようやく。

途中の調整記録は省略していますが、調整前後の設定状態は以下です。

下は化粧板を取り付ける前の引出しの状態です。綺麗ではないですが。

5-4.化粧板の取付け

最大の懸念であった引出しの動作も確保できたため、後は最後の仕上げの化粧板の取付けのみです。

まず下の引出しに化粧板を取り付けます。既存の一番下の引出しの化粧板との隙間を5㎜と設定しています。適当に5㎜の隙間で取り付けようとすると僅かな傾きが生じてしまい、隙間の平行が出ていないと非常に目立ってしまいます。そのため必要な隙間のライナーを挟んで位置決めをするべきです。今回は厚さ5㎜のウレタン板があったため、引出し前板に両面テープを付け、ウレタン板を下段引出しと化粧板の間に挟み、密着させます。この状態で前板の裏から締結用下孔にドリルを手差しし、化粧板裏面に孔センターを罫書きます。各孔に罫書き孔を付けたら化粧板を外し、まず締結のタッピング用下穴を2本程明け、仮止めします。この状態で化粧板の上下・前後との取り合いを確認し、問題無ければ、他の孔も締結、取手取付け用の孔を開けます。なお取手取付け用の孔は裏面から表面への貫通孔になりますが、本穴を一気に開けると貫通した際、表面側へ木材や塗膜のめくれが出てしまいます。そのためまずはΦ2㎜程の小径の孔を貫通させ、そこを基準に本穴は表面から裏面へ向けて明けると、表面を傷めずに穴を開けることができます。こうして取手も取付けを実施。

同様に上段の引出しも化粧板の取付けを行い、完成です。

6.完成

基本設計から最後の完成まで、時間の使える毎週末を使って、丸2ヵ月掛かりましたが、ようやく理想の引出しが完成しました。

化粧板の表面仕上げ、前後左右との位置関係、面の出代など申し分無い仕上げになったと満足の出来となりました。化粧板の仕上げにかなりの長期間を要し、更に製作をしながら設計やり直しを繰り返してここまで来ました。

既存のキャビネット台の製作精度、製作時の加工誤差、スライドレールビス留め時の変形誤差、スライドレールそのものの寸法誤差などに想定以上に苦戦しました。やはり木工でのベアリング製品の組み上げは簡単ではありません。ただ苦労の先に出来上がった物は達成度も大きいです。頑張れば良い物が出来上がります。

長々と御覧頂きありがとうございました。

(参考)掛った費用

コーナークランプなど恒久機器の費用も含め、約2万7千円でした。

以上

【DIY】車の塗装の鏡面復活

1.経緯

私の愛車FITは残念ながら最初から塗装はあまり上質ではない。新車の時にコーティングもしていたが、ワックスを掛けてもノリが悪く、あまり艶も出ない。それに従ってあまり手を掛けなくなってしまっていたが、塗膜を鏡面化してみようと思った。

2.元の塗装面

HONDAを非難するつもりは無く、安価な車なので仕方の無い事なのですが、FITの塗装は決して良くはありません。写真では分からないかもしれませんが、塗面を良く見るとアバタ状に凹凸があります。

下の写真はフェンダーの部分ですが、ザラザラとあばたのようなものが表面に無数にあるため、これではワックスが乗らずツヤが出ません。

(写真の画質が悪い訳ではありません。写り込んだ私の顔の部分は加工してます)

リアも同様です。

運転席上のピラーとルーフです。ワックスを掛けた直後なので光って見えますが、ワックスのノリが悪く、艶が出ていません。

3.処置

3-1.研磨剤研磨処置

塗装面に凹凸があるためにいくらワックスを乗せても決してツヤは出ません。

まずはこの凹凸を平らにしないといけませんが、ここで使ったのは金属研磨剤ピカールです。塗膜を削ることになりますので、反対する人も多いと思いますが、ひどいあばたのため、細粒のコンパウンドでは取れないため、ピカールを使いました。薄い塗装被膜に対して金属用の研磨剤のため、掛け過ぎないように十分注意してください。もちろん目立たない所で一連の作業を試して問題の無いことを確認してから、全体の作業をしています。

|

|

以下ピカールでの研磨後の写真ですが、この段階では細かい傷が一面に出ます。本当に消えるのか心配になります・・・

フロントバンパー。

リア部。

ルーフピラー。

3-2.ワックス研磨

ピカールでの研磨が終わったら、普通にワックスを掛けていきます。

4.処置後

以下ワックス後の写真です。ほぼ鏡面になりました。新車の時よりきれいになったと思います。黒のツヤが出るだけで高級感が上がります。

なお一部(最後の写真のリアピラーだけ)はワックスの前に#12000のコンパウンドを使いましたが、ほとんどは使用せずに以下の状態です。

手間をかければ輝きが出るものです。

もう少し早くトライすれば良かったです。

【DIY】車のヘッドライトカバーの黄ばみ除去

1.経緯

我が愛車のFITも購入して9年目に入り、ヘッドライトカバーの黄ばみが目立ってきました。

これほど材料開発が進んでいるのにあのライトカバーの黄ばみは改善されないですね…。このカバーの黄ばみがあるだけで車はとっても古臭く見えてしまいます。カバーの黄ばみは紫外線などによる樹脂材質の変化のため、黄ばんでしまったらカバーは交換するしかないと言うような記事もありますが、交換までする気にもなれず放置してきましたが、黄ばんだカバーを良く見ると、表面が荒れているようにも見えたため、ダメで元々で表面を磨いてみたら見事にカバーの黄ばみを取ることができたので記事にしました。

2.試し処置

いきなり全体を研磨して、取り返しのつかない状態へ悪化させてしまう可能性も高かったため、まず最初に端の方で試してみることとしました。

手法は次の項で説明しますが、きれいに黄ばみが取れることが分かったため、全体の処置を行うこととしました。

3.ヘッドライトカバーの研磨

➀初期状態

処置する前のヘッドライトカバーの状態です。

かなり不透明で濁った感じになっており、照度にも影響出ているのではないかと懸念してしまいます。

②研磨方法

カバーの研磨は、まず最初に#2000番の耐水ペーパーで表面を削り(粗研磨)、その後研磨液(ピカール)、WAXで磨き上げることとしました。

③粗研磨~ペーパー研磨~

黄ばんだ樹脂製ライトカバーの表面はザラザラと荒れて濁った状態になっていたため、まずこの部分を#2000番の耐水ペーパー(紙ヤスリ)で削り落としました。

水で濡らしながら磨いていきますが、液がどんどん茶色になっていき、黄ばんだ樹脂カバーが削り落とされているのを実感します。また最初はザラザラとした感触があったものが、段々ツルツルに変わっていくのも感じます。

全体の黄ばみとザラザラ感が消え、ツルツルになったら終了して、水洗いします。

上の写真は水洗いした直後(濡れてる状態)で、「これだけで意外にきれいじゃないか?」と思ったのですが、水分が乾いたら、

こんなに完全に曇ってしまいました・・・明らかに最初より悪化。

ホントにきれいになるのか心配になってしまいます。

④仕上げ研磨~研磨液磨き~

上記のように傷だらけに曇ってしまったライトカバーを磨き上げていきます。

ここで使うのが(有名な)『ピカール』です。

|

|

ピカールは金属用の研磨液ではありますが、要は細かい研磨剤の入った液剤なので、私は何にでも使っており、今回は透明な樹脂に対してですが、使ってみることとしました。

布にピカールを適量取り、少しずつ磨いていきます。下の写真は外側半分をピカールで磨いた所です。見事に透明になり元の輝きを取り戻しています。

こうして左右のヘッドライトを磨き上げました。

⑤仕上げ:ワックス研磨

ここまでで十分元の輝きは取り戻せていますが、樹脂カバーを研磨剤で削っているため表面には細かい傷がついております。それを無くすために使うのが、(車用の)ワックスです。ヘッドライトカバーなのでワックスの艶は不要なのですが、車用ワックスには細かい研磨剤が含まれているため、細かな疵を無くしてくれます。

普段のワックス掛けと同じように適量を布に取り、カバーに塗布していきますが、ここでは研磨が目的なので、”ワックスを乗せるだけ”ではなく、ある程度力を入れて磨き込みます。それでも小さな範囲なので簡単。

4.ライトカバーの復活!

全工程で1時間程度だったでしょうか。写真で違いを感じて頂けるか微妙ですが、実物は処理前後で全く別物で、古臭く黄ばんだヘッドライトが新品の透明さを取り戻せました。どこにでも安価に売ってる紙ヤスリと研磨液で、自分でこんなに簡単に綺麗に復活できるとは思いませんでした。

(ちなみにボンネットもピカール研磨で新車(以上?)に輝いています)

もっと早くにトライすれば良かったです。

同じことに悩んでいる人の助けになれば幸いです!!

門柱の黒ずみの除去

1.概要

我が家は築10年を超え、外構周りも適宜清掃・手入れをしてきたのですが、門柱を始めとした外構の石材に黒ずみが発生し、これが除去できず目立ってきていました。高圧洗浄でも取ることが出来ず諦めていたのですが、この黒ずみをようやく取ることができたためその経緯を記載します。

2.黒ずみの正体

我が家の門柱はベージュのレンガを表面に貼り合わせたものですが、上面を中心に黒ずみが目立ってきていました。年末の大掃除では外構周りを毎年ケルヒャーで高圧洗浄を行い、ポーチなどは見違えるほどにきれいに蘇っていたのですが、門柱の黒ずみだけは高圧洗浄を掛けても全く取れず、一般の中性洗剤を使ってもみたのですが取ることができず、半ば諦めていました。

ところがあるネットの記事を見ていたら、外構レンガの黒ずみは「黒カビ」である(ことが多い)とのコメントを見つけました。調べてみると関連の記事が多数出ており、日当たりの良くない場所のレンガには特にカビが発生することが多いとのことでした。

レンガの表面はザラザラと粗く、無数の小さな穴が空いています。この無数の孔から雨の水分や湿気がレンガの内部に入り込んでしまうのです。加えて、レンガは粘土や泥、砂などをブレンドして焼き固めたものですが、このレンガの原料である粘土や泥は黒カビの大好物なのだそうです。屋外にあるレンガは雨風や夜露にさらされ、その水分がレンガ表面の無数の孔から内部に入り込みますが、日当たりが悪かったり雨の日が続くとレンガ内の水分は乾かずにずっと保たれてしまうのです。従ってレンガ内はカビの大好きな水分と養分があるため、どんどん黒カビが繁殖することになるのです。

我が家の門柱などの玄関は北東側に面しており、午前中は陽が射しますが、昼以降は我が家自身の日陰になるため、かなり長時間じめっとした雰囲気であり、カビというのも考えてみれば納得の話でした。

3.黒ずみの除去

(1)カビ取り剤

黒ずみの正体がカビと分かりましたが、次はその除去方法です。この黒カビは、通常の中性洗剤などでは落とすことが難しく、外構用のカビ取り剤を使えばかなり落とすことができるとのことでした。「カビ」なので、屋内用の”カビキラー”でも効きそうな気もしますが、レンガの細かい孔の奥までかなり根深くカビの根が侵入していることで、屋内用のカビとは違うのでしょうか。

外構用のカビ取り剤として調べてみると、非常に多数のものがありました。多数あるカビ取り剤の中でネット記事で推奨されていた、アサヒペンの「屋外用コケ・カビ・黒ずみ除去スプレー」を使用することとしました。

|

|

(2)黒カビの除去

➀事前確認

まず手配したカビ取り剤が本当に黒ずみを取ることができるのか試してみました。一番黒ずみのひどい門柱の上部にカビ取り剤をスプレーしました。

10分程放置してたわしでブラッシング。

ブラッシングの時点で真っ黒の汚れ(カビ?)が浮き上がってきましたが、それを洗い流すと、以下のようになりました。(上下の写真は同じ場所です)

ケルヒャーでもびくともしなかった黒ずみを見事に取れることが確認できました!!!

②カビ除去方

カビ取り剤が十分効くことが分かったので、徹底的に黒ずみを取るため、カビ取り剤を使い、更に高圧洗浄機を併用してカビを除去することとしました。

③作業準備

ただこのカビ取り剤はかなりきつい薬品のようで、サンポールを更に濃縮したような強い塩素の匂いがしますが、これを高圧洗浄するとかなり飛散すると予想されるので、完全防備で作業することとしました。

下の写真の白いのはタイベックス、作業用の上下つなぎです(除染作業で使ってるような奴)。それに長靴、ゴーグル、マスク、ゴム手袋。それにケルヒャー、金ブラシ。

あと写真にないですが、ボールと刷毛(後で説明します)。

また門柱の前はカエデの木や花壇があり、この強い薬液をまともに掛けたら一発で枯れそうなので、花壇の花は他へ避難させ、カエデの根元は要らないビニール袋で養生しました。(ビニール同士はビニルテープで目張り)

④カビ取り作業

準備ができたらいよいよ作業開始です。

門柱のような広い面をカビ取り剤のスプレーでシュポシュポやり続けると腱鞘炎になりそうなため、用意していたボールにボトルから適量を出し、それを刷毛で門柱の表面に塗りたくっていきました。広範囲を行う場合はお薦めです。

カビ取り剤を塗布して10~15分放置して十分浸透させたら、金ブラシで黒ずみをブラッシングしていきます。目に見えて黒ずみが浮かび上がってきますので、乾かないうちに高圧洗浄を掛けていきます。

ケルヒャーを使うときは完全防備で、タイベックス、長靴、ゴーグル、マスク、ゴム手袋を付け、更に作業を始めたら飛散が激しいため、タイベックスのフードも頭からかぶって作業を行いました。写真は無いですが、放射線の除染でもしているかのような恰好だったと思います。(近所の人は業者の人がやってると思っていたでしょう・・・)

カビ取り剤とブラッシングで浮いた黒カビをケルヒャーで流しながらどんどん高圧洗浄していきます。

気温にもよりますが、あまり長時間放置するとカビ取り剤が乾いてしまって効果が落ちてしまいますので、一度に作業する範囲は適度に区切ったほうが良いです。

1~2時間で非常にきれいになりました。

洗浄前後の写真を例示します。

➀最初に提示した門柱の上部は、ケルヒャーでも取れなかった黒ずみが

こんなにきれいになりました。

②門柱の通り側は、くすんだレンガが、

次の写真は上半分が洗浄したところ。

洗浄後です。

③黒ずんだ踏み石もカビ取りできました。

4.次の黒カビからの防御

(1)防水加工

今回ようやくカビ取りをすることができましたが、レンガの細かい孔の奥にカビの胞子が残っている可能性はあり、放っておけばまた数年で黒カビだらけになると考えられます。歳を取っていくとこの洗浄もかなり大変になっていくので、今の綺麗なこの状態を維持したいと考えました。

探してみると、レンガやブロックなどへの防水処理剤があるのを見つけました。

以下の「防水一番」です。効き目は分かりませんが、試してみることとしました。

|

|

中身はサラサラで溶剤の匂いのする透明の液体。ボールに開けて刷毛でレンガへ塗っていきます。サラサラのため塗り広がりやすいですが、どんどん浸透していきます。ただのシンナーのような感じのため、ホントに効くのかな?と勘ぐってしまいますが、やってみるしかないので2度塗りまで実施。

完全に透明で水のような粘度の土のため、防水剤を塗っても見た目は全く変わりません。

(2)防水効果

防水処理後、雨が降ったため、様子を見てみました。

写真では少し見えづらいですが、見事にレンガが撥水処理され、レンガの上で雨水がはじいて水玉が出来ていました!!

どれだけの期間維持できるかは心配ですが、当面は安心です。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/18d649fe.12607f5f.18d649ff.482726ab/?me_id=1308194&item_id=11006235&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fdcmonline%2Fcabinet%2Fb4702%2F4972910056506.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2c0d7917.5d6944a9.2c0d7918.28d01541/?me_id=1378627&item_id=10000279&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftkhope%2Fcabinet%2Fon_img%2F4_sugatsune%2F303581_4670-550%2F1.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2c14f64f.460997b1.2c14f650.bdae7c08/?me_id=1354003&item_id=10000865&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fitsumo-n%2Fcabinet%2F06044268%2Fkagu%2Fothers%2F193.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/1d391af5.ca8e3536.1d391af6.e8820576/?me_id=1195130&item_id=10064168&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Flamd%2Fcabinet%2Fimage25%2F497291039026_1.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2c1a0836.c9caa15b.2c1a0837.d0e98373/?me_id=1397751&item_id=10000112&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fgalipette%2Fcabinet%2Fdiy%2Ftool%2Fa00128.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2c21651c.8b318454.2c21651d.da5a6d46/?me_id=1341967&item_id=10010313&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fartloco%2Fcabinet%2Fitem08%2F110013.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2c216f11.5f934943.2c216f12.5dd5b1d3/?me_id=1372497&item_id=10232859&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fr-protools%2Fcabinet%2F1128%2F1129392.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2810f6b4.aafc727f.2810f6b5.dece788b/?me_id=1298616&item_id=11928333&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fat-life%2Fcabinet%2Fg%2F4904178111000.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2766e323.069cad39.2766e324.a47e30b3/?me_id=1309659&item_id=10022614&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fcolorfulbox%2Fcabinet%2Fmaker_nihonmaryo%2F4904178121009.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/17112954.fca488c2.17112955.eb073cb7/?me_id=1197016&item_id=10024745&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbrico%2Fcabinet%2F08%2F4970925311108_1.jpg%3F_ex%3D300x300&s=300x300&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2670a478.893e79ce.2670a479.7383f985/?me_id=1198680&item_id=10939438&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftuzukiya%2Fcabinet%2F0%2F0%2F1265%2Fn192-0002.jpg%3F_ex%3D300x300&s=300x300&t=picttext)